Nei moderni laboratori odontotecnici, l'uso principale di un forno di sinterizzazione è quello di trattare termicamente e trasformare i restauri in zirconia fresati nel loro stato finale, ad alta resistenza. Questo passaggio cruciale prende un materiale pre-sinterizzato morbido, simile al gesso, e, attraverso temperature elevate controllate con precisione, lo converte nella ceramica densa e durevole utilizzata per corone, ponti e strutture implantari.

Un forno di sinterizzazione non è semplicemente un forno; è un dispositivo di trasformazione. Il suo scopo principale è completare la scienza dei materiali della zirconia, convertendo una fresatura fragile e sovradimensionata in un restauro finale forte, biocompatibile e dimensionato con precisione.

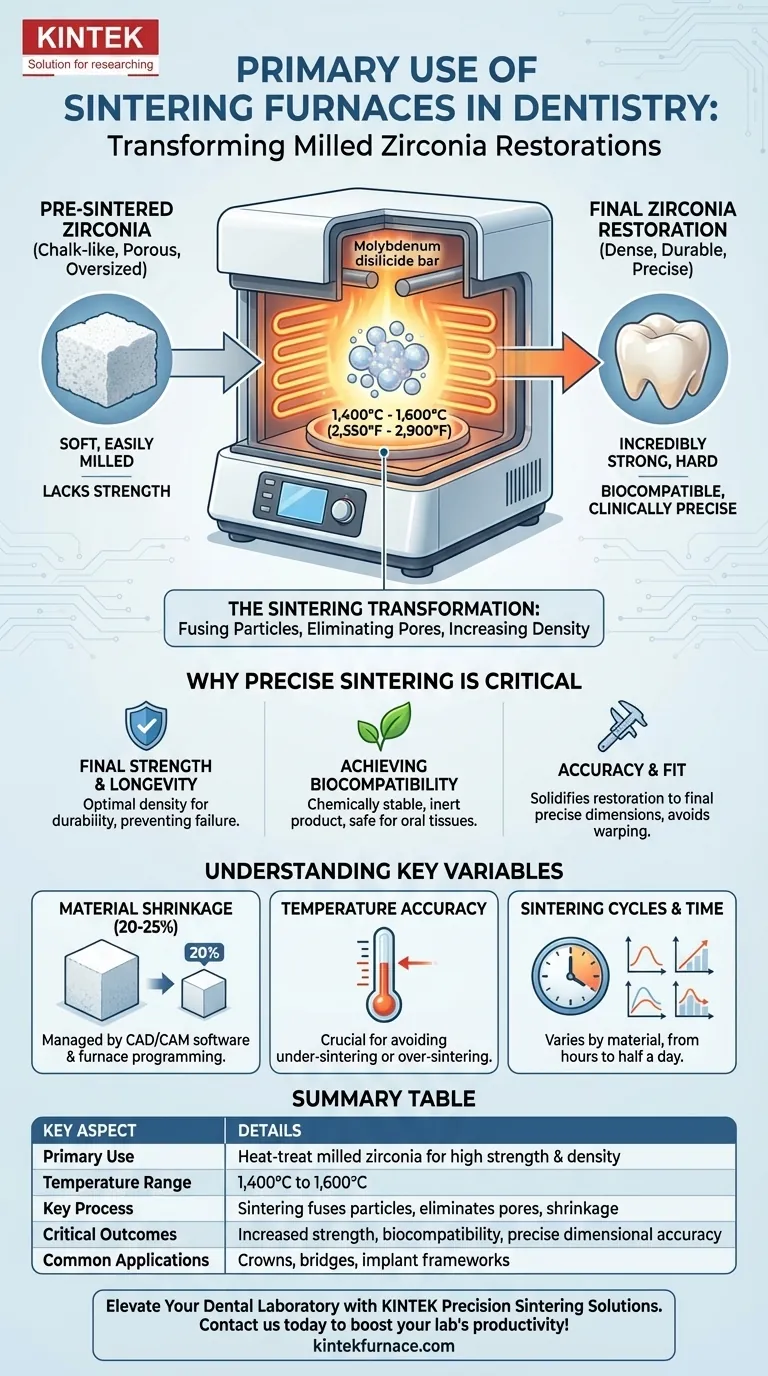

Dal Gesso alla Ceramica: La Trasformazione per Sinterizzazione

Il percorso di un restauro in zirconia da un file digitale a una realtà clinica dipende dal processo di sinterizzazione. Il forno è il luogo in cui il materiale acquisisce le proprietà che lo rendono una scelta di primo piano nell'odontoiatria restaurativa.

Il Punto di Partenza: Zirconia Pre-Sinterizzata

Prima di entrare nel forno, il restauro dentale viene fresato da un blocco di zirconia parzialmente sinterizzata. In questo stato "verde" o "bianco", il materiale è morbido, poroso e gessoso, il che ne consente una fresatura facile e veloce.

Tuttavia, in questa fase, manca la forza necessaria per l'uso clinico ed è intenzionalmente sovradimensionato per tenere conto del passaggio successivo.

La Trasformazione ad Alta Temperatura

All'interno del forno, la zirconia è sottoposta a temperature estremamente elevate, spesso tra 1.400°C e 1.600°C (2.550°F e 2.900°F). Queste temperature sono tipicamente raggiunte utilizzando potenti elementi riscaldanti, come il disiliciuro di molibdeno.

Questo calore intenso fa sì che le singole particelle di zirconia si fondano insieme, un processo noto come sinterizzazione.

Il Risultato: Densità e Forza

Man mano che le particelle si fondono, i pori tra esse vengono eliminati. Questo processo aumenta drasticamente la densità del materiale e ne provoca il restringimento.

Il risultato è un restauro finale incredibilmente forte, duro e resistente alle fratture, che possiede la durabilità necessaria per sopportare le forze della masticazione.

Perché una Sinterizzazione Precisa è Fondamentale per il Successo

La qualità del processo di sinterizzazione influenza direttamente il risultato clinico finale. È il passaggio che garantisce l'integrità strutturale e l'adattamento della protesi finale.

Garantire Forza e Longevità Finali

L'obiettivo primario della sinterizzazione è raggiungere la densità e la forza ottimali della zirconia. Un ciclo di sinterizzazione incompleto o controllato in modo improprio comporterà un restauro più debole e più incline al fallimento nella bocca del paziente.

Raggiungere la Biocompatibilità

Il processo di sinterizzazione crea un prodotto finale chimicamente stabile e inerte. Questo assicura che il restauro sia biocompatibile, il che significa che non causerà reazioni avverse con i tessuti orali circostanti.

Impatto su Accuratezza e Adattamento

L'adattamento finale di una corona o di un ponte non è negoziabile. Il processo di sinterizzazione è ciò che solidifica il restauro nelle sue dimensioni finali e precise. Un riscaldamento incoerente può portare a deformazioni o restringimenti imprevedibili, compromettendo l'adattamento.

Comprendere le Variabili Chiave

Ottenere un risultato perfetto non è automatico. Richiede la gestione di diverse variabili critiche inerenti al processo di sinterizzazione.

La Sfida del Ritiro del Materiale

La zirconia subisce un ritiro significativo e prevedibile durante la sinterizzazione, spesso intorno al 20-25%. Questo è il fattore più critico da gestire.

Il software CAD/CAM deve calcolare accuratamente questo ritiro e progettare un restauro sovradimensionato per la fresatura. Il forno deve quindi eseguire il programma di riscaldamento in modo impeccabile per corrispondere al fattore di ritiro utilizzato nei calcoli di progettazione.

La Necessità di Precisione della Temperatura

La capacità del forno di raggiungere e mantenere temperature precise è fondamentale. Deviazioni dal ciclo di temperatura raccomandato dal produttore possono portare a un restauro sotto-sinterizzato (debole) o sovra-sinterizzato (potenzialmente fragile o scolorito).

Cicli e Tempi di Sinterizzazione

Diversi tipi di zirconia (come alta resistenza vs. alta traslucenza) richiedono programmi di sinterizzazione diversi, o "cicli". Questi cicli dettano la velocità di riscaldamento, i tempi di mantenimento e la temperatura finale, e possono variare da poche ore a oltre mezza giornata.

Applicare Questo al Vostro Flusso di Lavoro Dentale

Comprendere il ruolo di un forno di sinterizzazione consente di controllare meglio la qualità e la coerenza dei vostri restauri in zirconia.

- Se il vostro obiettivo principale è la qualità del materiale: Date priorità a un forno con precisione di temperatura verificata e seguite i protocolli di sinterizzazione del produttore della zirconia per ottenere densità e forza ottimali.

- Se il vostro obiettivo principale è la precisione del restauro: Assicuratevi che il fattore di ritiro del vostro software CAD sia perfettamente calibrato per il vostro forno specifico e il materiale di zirconia che state utilizzando.

- Se il vostro obiettivo principale è l'efficienza del flusso di lavoro: Investite in forni moderni con cicli di "sinterizzazione rapida" più brevi, ma verificate che siano approvati per la vostra zirconia scelta per evitare di compromettere le proprietà del materiale.

In definitiva, padroneggiare il processo di sinterizzazione è fondamentale per trasformare i progetti digitali in realtà cliniche durevoli e di alta qualità.

Tabella Riepilogativa:

| Aspetti Chiave | Dettagli |

|---|---|

| Uso Primario | Trattare termicamente la zirconia fresata per ottenere elevata resistenza e densità per restauri dentali |

| Intervallo di Temperatura | Da 1.400°C a 1.600°C (da 2.550°F a 2.900°F) |

| Processo Chiave | La sinterizzazione fonde le particelle di zirconia, eliminando i pori e causando il restringimento |

| Risultati Critici | Aumento della resistenza, biocompatibilità e precisione dimensionale |

| Applicazioni Comuni | Corone, ponti e strutture implantari nei laboratori odontotecnici |

Migliora il Tuo Laboratorio Odontotecnico con Soluzioni di Sinterizzazione di Precisione da KINTEK

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che abbiate bisogno di una sinterizzazione affidabile per restauri in zirconia o di sistemi su misura per una maggiore efficienza del flusso di lavoro, forniamo attrezzature durevoli e ad alte prestazioni che garantiscono proprietà ottimali dei materiali e risultati clinici.

Contattaci oggi per discutere come i nostri forni di sinterizzazione possono trasformare i vostri restauri dentali e aumentare la produttività del vostro laboratorio!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi