Lo scopo principale di un forno di essiccazione a temperatura costante nel pretrattamento della bagassa di canna da zucchero è stabilire una base stabile chimicamente e termicamente rimuovendo completamente l'acqua libera e adsorbita. Operando tipicamente a 110 °C, questo processo salvaguarda la struttura fisica del materiale durante le successive fasi ad alta temperatura e garantisce l'accuratezza dei calcoli dei reagenti chimici.

Concetto Chiave L'umidità è una variabile che compromette la riproducibilità nella produzione di carbone attivo. Garantendo una "base asciutta" costante, il forno di essiccazione previene l'espansione incontrollata del vapore che distrugge le strutture porose ed elimina la massa d'acqua che altrimenti altererebbe la concentrazione degli attivatori chimici.

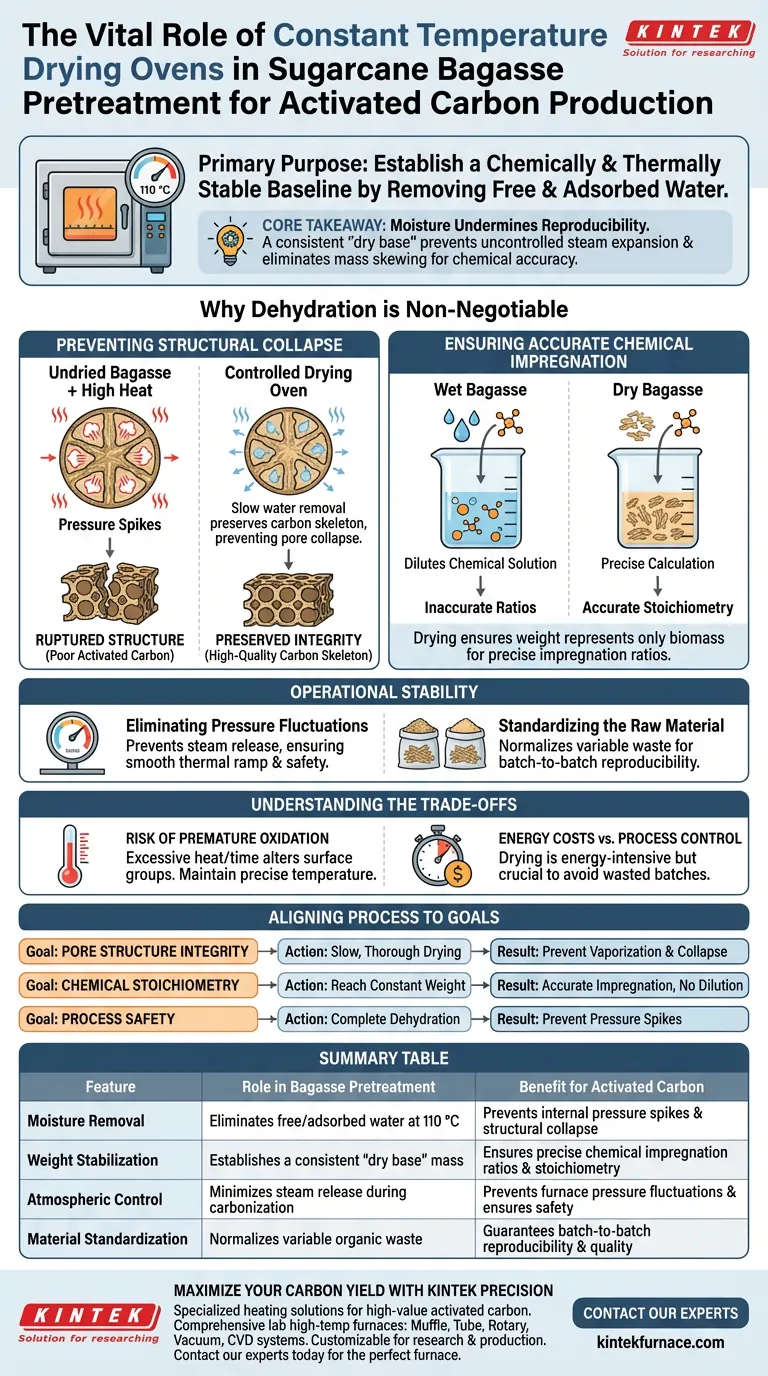

Perché la Disidratazione nel Pretrattamento è Non Negoziabile

Il processo di essiccazione non serve solo a rimuovere l'umidità; serve a preparare la microstruttura della biomassa per ambienti chimici e termici aggressivi.

Prevenire il Collasso Strutturale

Quando la bagassa non essiccata entra in un forno di carbonizzazione ad alta temperatura, l'acqua residua si trasforma istantaneamente in vapore. Questa rapida vaporizzazione crea picchi di pressione interni che possono rompere la struttura cellulare della biomassa.

Rimuovendo l'acqua lentamente in un forno controllato, si preserva l'integrità dello scheletro di carbonio. Ciò impedisce il collasso della struttura porosa, che è la caratteristica distintiva del carbone attivo di alta qualità.

Garantire un'Impregnazione Chimica Accurata

La produzione di carbone attivo spesso comporta l'impregnazione del materiale grezzo con agenti chimici (come acidi o basi). Se la bagassa contiene quantità sconosciute di umidità, quell'acqua diluisce la soluzione chimica.

L'essiccazione garantisce che il peso del materiale grezzo rappresenti solo la biomassa. Ciò consente un calcolo preciso dei rapporti di impregnazione, assicurando che la reazione chimica proceda esattamente come previsto.

Stabilità Operativa nella Lavorazione a Valle

Oltre alla qualità del prodotto finale, l'essiccazione è essenziale per la sicurezza e la stabilità delle attrezzature di produzione.

Eliminare le Fluttuazioni di Pressione

La fonte principale evidenzia che l'essiccazione previene le fluttuazioni di pressione durante la pre-carbonizzazione. Rilasci improvvisi di vapore da biomassa umida possono destabilizzare l'atmosfera interna di un forno.

Rimuovere questa variabile in anticipo garantisce una rampa termica fluida e prevedibile durante la fase di carbonizzazione.

Standardizzare il Materiale Grezzo

La bagassa di canna da zucchero è un prodotto di scarto organico con un contenuto di umidità iniziale molto variabile. Lavorarla immediatamente senza essiccarla porterebbe a risultati incoerenti tra i lotti.

Un forno a temperatura costante crea un punto di partenza standardizzato. Indipendentemente dal fatto che l'approvvigionamento grezzo sia leggermente umido o inzuppato, l'uscita del forno è coerente, garantendo la riproducibilità sperimentale e produttiva.

Comprendere i Compromessi

Sebbene essenziale, il processo di essiccazione richiede un'attenta gestione per evitare di danneggiare il materiale precursore.

Il Rischio di Ossidazione Prematura

Sebbene 105 °C - 110 °C siano standard, temperature eccessivamente elevate o esposizioni prolungate possono portare all'ossidazione superficiale. Ciò può alterare i gruppi funzionali superficiali della biomassa prima ancora che inizi l'attivazione.

È fondamentale mantenere la temperatura con precisione per rimuovere l'acqua senza innescare la degradazione chimica del materiale organico.

Costi Energetici vs. Controllo del Processo

L'essiccazione è una fase ad alto consumo energetico che aggiunge tempo al ciclo di produzione, richiedendo spesso 12-24 ore. Tuttavia, saltare questo passaggio per risparmiare energia spesso si traduce in lotti sprecati a causa di uno scarso sviluppo dei pori o di guasti strutturali.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici del tuo processo di essiccazione dovrebbero essere allineati con i tuoi attributi critici di qualità.

- Se il tuo obiettivo principale è l'Integrità della Struttura Porosa: Dai priorità a un'essiccazione lenta e completa per prevenire la rapida vaporizzazione e il collasso dello scheletro durante la carbonizzazione.

- Se il tuo obiettivo principale è la Stechiometria Chimica: Assicurati che il materiale raggiunga un peso costante per garantire che l'umidità residua non diluisca i tuoi agenti attivanti.

- Se il tuo obiettivo principale è la Sicurezza del Processo: Verifica la completa disidratazione per prevenire pericolosi picchi di pressione nei reattori sigillati ad alta temperatura.

Il forno di essiccazione trasforma i rifiuti organici variabili in un precursore affidabile di grado ingegneristico pronto per un'attivazione di precisione.

Tabella Riassuntiva:

| Caratteristica | Ruolo nel Pretrattamento della Bagassa | Beneficio per il Carbone Attivo |

|---|---|---|

| Rimozione dell'Umidità | Elimina acqua libera e adsorbita a 110 °C | Previene picchi di pressione interni e collasso strutturale |

| Stabilizzazione del Peso | Stabilisce una massa costante di "base asciutta" | Garantisce rapporti precisi di impregnazione chimica e stechiometria |

| Controllo Atmosferico | Minimizza il rilascio di vapore durante la carbonizzazione | Previene fluttuazioni di pressione del forno e garantisce la sicurezza |

| Standardizzazione del Materiale | Normalizza i rifiuti organici variabili | Garantisce riproducibilità e qualità lotto per lotto |

Massimizza la Tua Resa di Carbonio con la Precisione KINTEK

Ottenere la struttura porosa perfetta inizia con un rigoroso pretrattamento termico. Presso KINTEK, forniamo le soluzioni di riscaldamento specializzate necessarie per trasformare la biomassa grezza in carbone attivo di alto valore.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. Sia che tu stia ottimizzando i protocolli di disidratazione o aumentando la scala della carbonizzazione, le nostre attrezzature offrono la stabilità di temperatura richiesta dal tuo processo.

Pronto a elevare la tua scienza dei materiali? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come i forni a ricottura di precisione e a circolazione d'aria ottimizzano il trattamento termico dei componenti bi-metallici HIP per prestazioni e integrità massime?

- Quali sono le applicazioni dell'atmosfera di gas inerte nei forni? Proteggere i materiali dall'ossidazione per risultati superiori

- Come aiuta un forno a radiazione infrarossa nella misurazione del contenuto di idrogeno? Analisi CGHE ad alta precisione

- Qual è la funzione di un forno a scatola ad alta temperatura a ciclo automatico nei test TCF? Guida esperta alla simulazione

- Perché è necessario utilizzare un forno di alta precisione per il trattamento di distensione delle parti in Inconel 625? Garantire l'accuratezza dimensionale della stampa 3D

- Perché viene implementato un sistema di raffreddamento ad acqua nebulizzata nel ricottura? Massimizzare la produttività e la qualità del materiale

- Quali sono i campi di applicazione del forno a atmosfera per ricottura tipo scatola? Essenziale per la lavorazione di metalli, elettronica e materiali

- Come una fornace a vuoto o ad atmosfera controllata facilita gli esperimenti di goccia sessile? Ottimizzare l'analisi della bagnabilità delle leghe