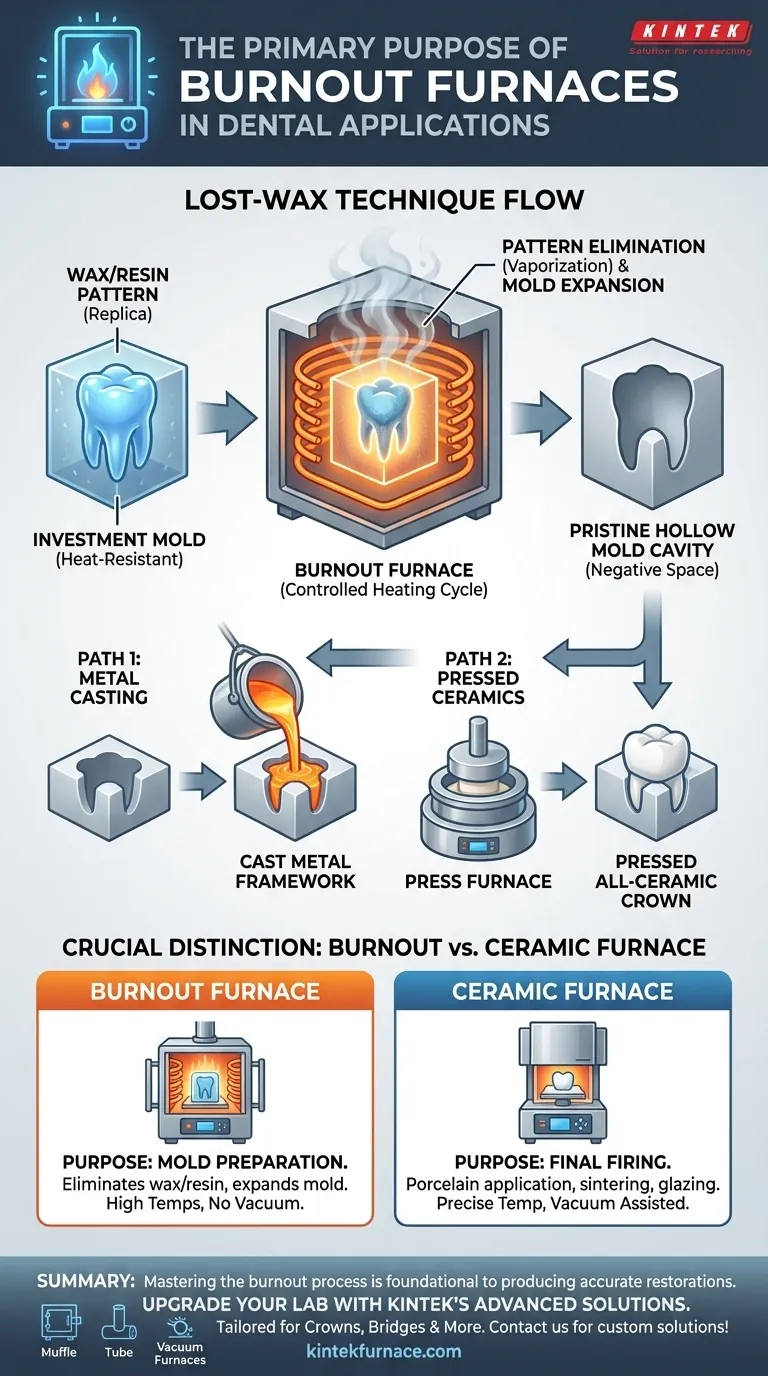

Nella tecnologia dentale, il forno di burnout svolge una funzione primaria e non negoziabile. È specificamente progettato per eliminare un modello in cera o in resina stampato in 3D da uno stampo di rivestimento resistente al calore. Questo crea uno spazio negativo perfettamente pulito e dettagliato all'interno dello stampo, che viene poi utilizzato per fondere una lega metallica o pressare un materiale ceramico nella forma finale di un restauro dentale.

Lo scopo centrale di un forno di burnout è eseguire la fase di "burnout" della tecnica della cera persa. Crea una cavità di stampo incontaminata e vuota, che è il prerequisito essenziale per la fusione accurata di strutture metalliche o la pressatura di corone e ponti interamente in ceramica.

Il Ruolo del Forno di Burnout nella Fabbricazione

La creazione della maggior parte dei restauri dentali indiretti, come corone e ponti, si basa su un processo di precisione in cui il forno di burnout è un anello critico della catena. Questo processo è un'evoluzione moderna dell'antica tecnica della "cera persa".

Fase 1: Il Modello in Cera o Resina

Innanzitutto, un tecnico dentale crea una replica esatta del restauro finale utilizzando cera dentale o una resina stampata in 3D colabile. Questo è noto come il modello.

Fase 2: La Rivestimento del Modello

Il modello viene quindi rivestito con un materiale simile al gesso, resistente al calore, chiamato rivestimento. Una volta che il rivestimento si indurisce, forma un blocco solido (lo stampo) con il modello intrappolato all'interno.

Fase 3: Il Ciclo di Burnout

È qui che entra in gioco il forno di burnout. Lo stampo di rivestimento viene posizionato nel forno e sottoposto a un ciclo di riscaldamento attentamente controllato. Questo ciclo raggiunge due obiettivi:

- Eliminazione del Modello: Scioglie e vaporizza completamente il modello in cera o resina, senza lasciare residui.

- Espansione dello Stampo: Riscalda lo stampo di rivestimento a una temperatura specifica che ne provoca una leggera espansione, compensando il restringimento della lega metallica mentre si raffredda dopo la fusione.

Una volta completato il ciclo, si ottiene uno stampo cavo che è un perfetto negativo del modello originale, pronto per il passaggio finale.

Burnout per Fusione vs. Pressatura

Lo stampo preparato può essere utilizzato per due diversi metodi di fabbricazione.

Preparazione di Stampi per la Fusione di Metalli

Per le corone in porcellana fusa su metallo (PFM) o i restauri interamente in metallo, lo stampo di rivestimento caldo viene posizionato in una macchina di fusione. Una lega dentale fusa viene quindi iniettata nel vuoto, replicando perfettamente la forma del modello bruciato.

Preparazione di Stampi per Ceramiche Pressate

Per i restauri interamente in ceramica ad alta resistenza (come quelli realizzati in disilicato di litio), il processo è leggermente diverso. Un lingotto di ceramica e un pistone vengono posizionati nello stampo caldo. L'intero assemblaggio va in un forno di pressatura specializzato, che pressa la ceramica ammorbidita dal calore nel vuoto.

Comprendere la Distinzione Chiave: Forno di Burnout vs. Forno per Ceramica

Un punto comune di confusione è la differenza tra un forno di burnout e un forno per ceramica. Non sono intercambiabili.

Il Forno di Burnout: Per la Preparazione dello Stampo

L'unico scopo di un forno di burnout è preparare lo stampo di rivestimento. È progettato per le alte temperature e le specifiche velocità di riscaldamento richieste per eliminare cera/resina ed espandere correttamente il materiale di rivestimento.

Il Forno per Ceramica: Per la Cottura della Porcellana

Un forno per ceramica, al contrario, viene utilizzato per cuocere il restauro finale. Dopo che una struttura metallica è stata fusa, la porcellana viene applicata e cotta in un forno per ceramica per creare l'aspetto simile a un dente. Questo forno viene anche utilizzato per sinterizzare, glasare e colorare le corone interamente in ceramica per ottenere l'estetica finale. I forni per ceramica spesso operano sotto vuoto, una caratteristica che i forni di burnout non hanno.

Fare la Scelta Giusta per il Tuo Obiettivo

L'attrezzatura che utilizzi è definita dalla fase del processo di fabbricazione.

- Se il tuo obiettivo primario è creare lo stampo per una struttura metallica fusa: Il forno di burnout è lo strumento essenziale per eliminare il modello in cera.

- Se il tuo obiettivo primario è fabbricare una corona interamente in ceramica pressata: Utilizzi il forno di burnout per creare lo stampo e poi un forno di pressatura specializzato per iniettare la ceramica.

- Se il tuo obiettivo primario è applicare porcellana a una struttura o glasare una corona monolitica: Devi utilizzare un forno per ceramica per il suo preciso controllo della temperatura e le sue capacità di vuoto.

La padronanza del processo di burnout è fondamentale per produrre restauri dentali accurati e ben adattati.

Tabella Riepilogativa:

| Aspetto | Informazioni Chiave |

|---|---|

| Scopo Primario | Eliminare i modelli in cera o resina dagli stampi di rivestimento per creare cavità pulite per restauri dentali. |

| Processo Chiave | Fase di burnout nella tecnica della cera persa, che coinvolge cicli di riscaldamento controllati. |

| Applicazioni | Utilizzato per la fusione di metalli (ad esempio, corone PFM) e la pressatura di ceramiche (ad esempio, corone interamente in ceramica). |

| Distinzione | Si differenzia dai forni per ceramica, che sono per la cottura della porcellana e non per la preparazione dello stampo. |

Aggiorna il Tuo Laboratorio Odontotecnico con le Soluzioni Avanzate per Forni di KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotativi, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu stia fabbricando corone, ponti o altri restauri, i nostri forni di burnout e per ceramica garantiscono precisione, efficienza e affidabilità.

Contattaci oggi stesso per discutere come possiamo personalizzare le nostre soluzioni per migliorare i tuoi processi di restauro dentale e aumentare la produttività!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi