In sostanza, un forno per porcellana è il forno speciale che trasforma i materiali ceramici dentali grezzi in restauri dentali finiti ad alta resistenza. Utilizza un calore controllato con precisione per sinterizzare, o fondere, la porcellana in polvere in corone, faccette e ponti durevoli ed esteticamente accurati, assicurando che siano idonei per l'uso clinico.

Il vero scopo di un forno per porcellana dentale non è solo riscaldare il materiale, ma orchestrare una precisa trasformazione chimica e fisica. Converte la fragile polvere di ceramica in un restauro biocompatibile, durevole e realistico creando le condizioni atmosferiche e di temperatura esatte richieste per una sinterizzazione di successo.

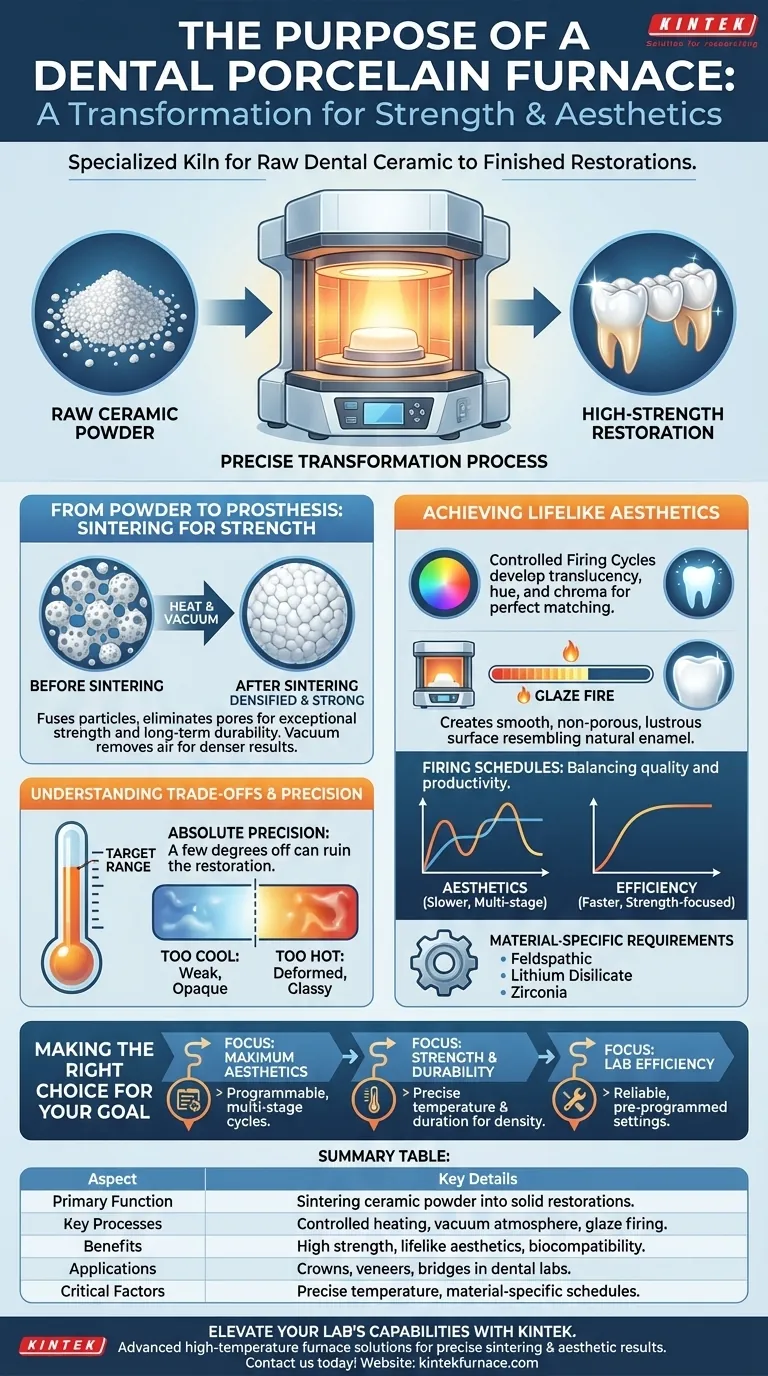

Dalla Polvere alla Protesi: Il Ruolo della Sinterizzazione

La funzione principale di un forno per porcellana è facilitare un processo chiamato sinterizzazione. Questo è il passaggio fondamentale che conferisce al restauro dentale la resistenza e la forma necessarie.

Cos'è la Sinterizzazione?

La sinterizzazione è un processo termico in cui le singole particelle di ceramica vengono riscaldate fino a un punto appena inferiore alla loro temperatura di fusione.

A questa temperatura precisa, le particelle si fondono insieme, densificando il materiale e riducendo drasticamente lo spazio vuoto tra loro. Questo trasforma la polvere sciolta in una massa solida e coerente.

Perché la Sinterizzazione è Cruciale per la Resistenza

Il materiale ceramico iniziale è meccanicamente debole e poroso. Non potrebbe mai resistere alle forze della masticazione.

Il processo di sinterizzazione elimina questi pori e crea una struttura densa e interconnessa. Questa nuova struttura è ciò che conferisce alla corona, al ponte o alla faccetta finale la sua eccezionale resistenza e durata nel tempo.

L'Importanza del Controllo Atmosferico

I forni moderni controllano anche l'atmosfera durante la cottura, creando spesso il vuoto.

Creare il vuoto rimuove l'aria e le impurità intrappolate tra le particelle di porcellana. Ciò si traduce in un restauro finale più denso, più resistente e più traslucido, privo di bolle o imperfezioni.

Ottenere un'Estetica Realistica attraverso una Cottura Controllata

Oltre alla resistenza, il forno è fondamentale per ottenere le qualità estetiche che rendono un restauro indistinguibile da un dente naturale. Ciò non si ottiene con una singola temperatura, ma attraverso un ciclo programmato di riscaldamento e raffreddamento.

Sviluppare Traslucenza e Colore

Le temperature specifiche e la durata in cui il forno le mantiene influiscono direttamente sull'aspetto finale del restauro.

Questo processo controllato è il modo in cui i tecnici sviluppano la specifica traslucenza, tonalità e croma (intensità del colore) del materiale, garantendo una perfetta corrispondenza con i denti adiacenti del paziente.

Creare Texture Superficiale e Smalto

La fase finale del processo è spesso una "cottura di smaltatura" (glaze fire). Questo è un ciclo rapido ad alta temperatura che fonde un sottile strato esterno della ceramica.

Ciò crea una superficie liscia, non porosa e lucida che imita la lucentezza dello smalto dei denti naturali, rendendo anche il restauro più resistente alle macchie e più igienico.

Comprendere i Compromessi

Sebbene essenziale, il funzionamento di un forno per porcellana implica il bilanciamento di variabili critiche. Una cattiva gestione di questo processo può portare a un restauro fallito.

La Necessità di Precisione Assoluta

Una deviazione di pochi gradi dalla temperatura target può rovinare un restauro.

Troppo freddo, e il materiale non sinterizzerà completamente, risultando debole e opaco. Troppo caldo, e può deformarsi, perdere il suo colore o apparire vetroso e innaturale. Il valore del forno risiede nella sua precisione.

L'Impatto dei Cicli di Cottura

Materiali diversi e obiettivi estetici diversi richiedono cicli di cottura diversi. Un programma multistadio altamente complesso può produrre un'estetica superiore per una faccetta anteriore.

Tuttavia, questo potrebbe richiedere molto più tempo rispetto a un programma più semplice e veloce adatto a una corona posteriore dove la resistenza è la preoccupazione principale. I laboratori devono bilanciare qualità e produttività.

Requisiti Specifici del Materiale

Non esiste un programma di cottura universale. La porcellana feldspatica, la disilicato di litio e la zirconia hanno tutti requisiti di temperatura unici e non negoziabili.

L'utilizzo del programma sbagliato per un dato materiale causerà un fallimento completo. Il forno deve essere in grado di eseguire queste istruzioni altamente specifiche senza errori.

Fare la Scelta Giusta per il Tuo Obiettivo

Il ruolo del forno è eseguire un protocollo specifico di scienza dei materiali. Come lo si utilizza dipende dal risultato desiderato per il restauro.

- Se il tuo obiettivo principale è la massima estetica: Devi utilizzare un forno con cicli di cottura multistadio altamente programmabili per controllare con precisione lo sviluppo del colore e della traslucenza.

- Se il tuo obiettivo principale è la resistenza e la durata: La chiave è assicurarsi che il forno raggiunga e mantenga la corretta temperatura di sinterizzazione per la durata specificata per ottenere la piena densità del materiale.

- Se il tuo obiettivo principale è l'efficienza del laboratorio: Utilizza forni con impostazioni pre-programmate affidabili per i materiali comuni per ridurre al minimo l'errore dell'utente e ottimizzare i tempi ciclo.

Comprendere che il forno è uno strumento per la trasformazione dei materiali, non solo per il riscaldamento, è la chiave per creare restauri dentali di successo in modo coerente.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Funzione Primaria | Sinterizzare la polvere di ceramica in restauri solidi |

| Processi Chiave | Riscaldamento controllato, atmosfera sottovuoto, cottura di smaltatura |

| Vantaggi | Elevata resistenza, estetica realistica, biocompatibilità |

| Applicazioni | Corone, faccette, ponti nei laboratori odontotecnici |

| Fattori Critici | Temperatura precisa, cicli specifici per il materiale |

Pronto a elevare le capacità del tuo laboratorio odontotecnico? KINTEK è specializzata in soluzioni di forni ad alta temperatura avanzate, inclusi forni per porcellana personalizzati per le ceramiche dentali. Sfruttando una R&S eccezionale e la produzione interna, forniamo risultati precisi di sinterizzazione ed estetici per corone, faccette e ponti. Contattaci oggi stesso per discutere come la nostra profonda personalizzazione possa soddisfare le tue esigenze uniche e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cos'è un forno di sinterizzazione dentale e qual è il suo scopo? Ottenere restauri dentali ad alta resistenza

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio