In sostanza, un forno rotativo è progettato come un guscio cilindrico, leggermente inclinato e rotante, ingegnerizzato per la lavorazione ad alta temperatura. Questo grande tubo d'acciaio è rivestito con mattoni refrattari resistenti al calore e ruota lentamente sul proprio asse. La combinazione di rotazione e un leggero angolo orizzontale (tipicamente 2-3%) forza il materiale a muoversi dall'estremità di alimentazione all'estremità di scarico, assicurando che venga riscaldato in modo completo e uniforme.

La progettazione di un forno rotativo non riguarda solo i suoi componenti; è un sistema attentamente ingegnerizzato in cui ogni elemento — dall'angolo di inclinazione al rivestimento refrattario — è ottimizzato per controllare il flusso del materiale e il trasferimento di calore per uno specifico processo termico.

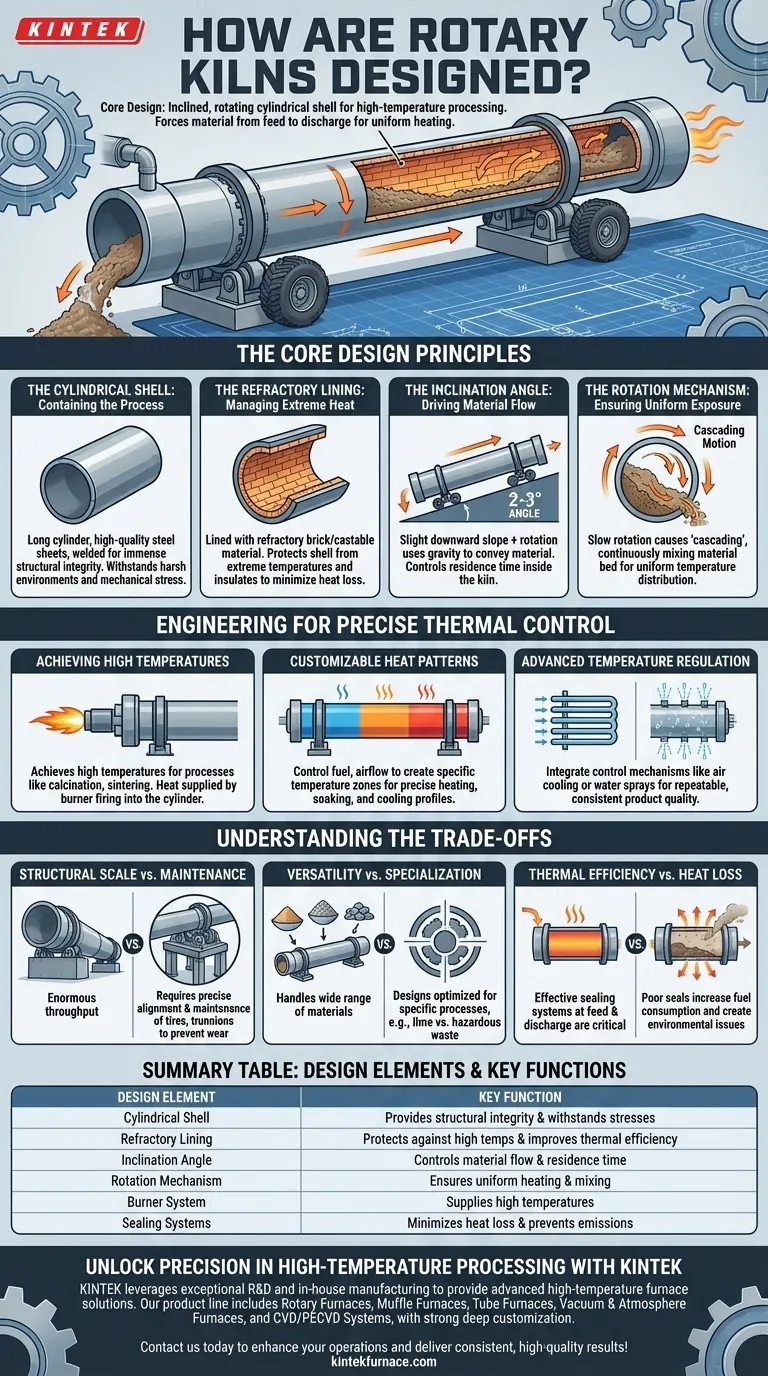

I Principi Fondamentali della Progettazione

L'efficacia di un forno rotativo deriva da alcuni principi di progettazione fondamentali che lavorano in concerto per creare un ambiente di lavorazione controllato.

Il Guscio Cilindrico: Contenere il Processo

Il corpo del forno è un lungo cilindro costruito con fogli d'acciaio di alta qualità. Questi sono tipicamente saldati automaticamente per garantire un'immensa integrità strutturale.

Questo robusto guscio d'acciaio è costruito per resistere a condizioni industriali difficili e alle immense sollecitazioni meccaniche della rotazione, riducendo la necessità di manutenzione frequente.

Il Rivestimento Refrattario: Gestire il Calore Estremo

All'interno del guscio d'acciaio è presente un rivestimento di mattoni refrattari o materiale colabile. Questa è una caratteristica di progettazione critica.

Questo rivestimento ha un duplice scopo: protegge il guscio d'acciaio dalle temperature di processo estremamente elevate e isola il forno, minimizzando la perdita di calore e migliorando l'efficienza termica. La scelta del materiale refrattario dipende dalle specifiche esigenze chimiche e termiche del processo.

L'Angolo di Inclinazione: Guidare il Flusso del Materiale

I forni rotativi non sono mai perfettamente orizzontali. Sono installati con una leggera angolazione, di solito tra due e tre gradi.

Questa leggera pendenza verso il basso, combinata con la rotazione del forno, utilizza la gravità per convogliare il materiale attraverso il cilindro. L'angolo preciso è un parametro di progettazione chiave che aiuta a determinare il tempo di permanenza — per quanto tempo il materiale rimane all'interno del forno.

Il Meccanismo di Rotazione: Assicurare un'Esposizione Uniforme

Il forno ruota lentamente sul proprio asse, un movimento fondamentale per la sua funzione. Questa costante azione di ribaltamento è chiamata a cascata (cascading).

Questo movimento mescola continuamente il letto di materiale, assicurando che ogni particella sia esposta alla fonte di calore. Questo è il motivo principale per cui i forni rotativi ottengono una distribuzione della temperatura così uniforme e una qualità del prodotto costante.

Ingegneria per un Controllo Termico Preciso

La progettazione meccanica di un forno è solo metà della storia. La sua capacità di gestire e fornire calore con precisione è ciò che lo rende uno strumento industriale indispensabile.

Raggiungere Alte Temperature

I forni rotativi sono progettati per raggiungere le temperature estremamente elevate richieste per processi come la calcinazione, la sinterizzazione e la riduzione.

Questo calore è tipicamente fornito da un bruciatore situato all'estremità di scarico del forno, che inietta una fiamma nel cilindro. La progettazione deve tenere conto dell'intensa radiazione termica e del trasferimento di calore convettivo da questa fonte.

Schemi di Calore Personalizzabili

I moderni sistemi di forni consentono schemi di calore personalizzabili lungo la lunghezza del cilindro.

Controllando il combustibile, il flusso d'aria e altri parametri, gli operatori possono creare zone di temperatura specifiche. Questo è cruciale per processi complessi che richiedono un profilo preciso di riscaldamento, mantenimento (soaking) e raffreddamento per ottenere la trasformazione chimica o fisica desiderata.

Regolazione Avanzata della Temperatura

Per garantire risultati ripetibili, i forni integrano meccanismi avanzati di controllo della temperatura. Sistemi come tubi di raffreddamento ad aria o spruzzi d'acqua sul guscio esterno possono essere utilizzati per regolare la temperatura con precisione.

Questa stabilità è vitale per produrre prodotti coerenti e di alta qualità ed è un segno distintivo di un sistema di forno ben progettato.

Comprendere i Compromessi

Sebbene potenti, la progettazione di un forno rotativo comporta il bilanciamento di fattori contrastanti. Comprendere questi compromessi è fondamentale per selezionare o specificare l'attrezzatura giusta.

Scala Strutturale vs. Manutenzione

I forni possono essere massicci, alcuni raggiungendo oltre 700 piedi di lunghezza. Questa scala consente un enorme throughput, essenziale per settori come la produzione di cemento.

Tuttavia, questa dimensione crea significative sfide ingegneristiche. Le strutture di supporto, inclusi i grandi anelli d'acciaio (fasce portanti o "tires") e gli assiemi a rulli (perni di sostegno o "trunnions"), devono essere perfettamente allineati e mantenuti per prevenire usura eccessiva e guasti meccanici.

Versatilità vs. Specializzazione

Un vantaggio chiave del forno rotativo è la sua versatilità nel gestire una vasta gamma di materiali, da polveri fini a grandi pietre.

Tuttavia, un design ottimizzato per uno specifico processo (ad esempio, calcinazione della calce) potrebbe non essere perfettamente efficiente per un altro (ad esempio, incenerimento di rifiuti pericolosi). Il rapporto diametro/lunghezza, il tipo di refrattario e i sistemi di tenuta sono spesso adattati all'applicazione specifica.

Efficienza Termica vs. Perdita di Calore

Il rivestimento refrattario è la prima linea di difesa contro la perdita di calore, ma non è l'unica considerazione. L'aria che penetra nel forno è una delle principali fonti di inefficienza.

Sistemi di tenuta efficaci sia alle estremità di alimentazione che di scarico sono fondamentali. Una tenuta inadeguata consente l'ingresso di aria fredda, aumentando il consumo di carburante, e può consentire la fuoriuscita di polvere o gas nocivi, creando problemi ambientali e di sicurezza.

Progettazione per un'Applicazione Specifica

La progettazione ottimale di un forno rotativo è dettata interamente dal processo previsto e dal materiale lavorato.

- Se la vostra attenzione principale è la produzione ad alto volume come il cemento: La vostra progettazione darà priorità a un ampio diametro e lunghezza per la massima produttività e materiali refrattari specifici per resistere all'ambiente altamente alcalino.

- Se la vostra attenzione principale è l'incenerimento di rifiuti pericolosi: La vostra progettazione dovrà enfatizzare sistemi di tenuta a prova di gas per prevenire le emissioni e un robusto sistema di controllo per garantire la completa distruzione dei contaminanti a una temperatura specifica.

- Se la vostra attenzione principale è la tostatura o la riduzione di minerali: La progettazione si concentrerà sul controllo preciso dell'atmosfera e della temperatura, richiedendo possibilmente tenute specializzate e porte di iniezione di gas per gestire le reazioni chimiche.

In definitiva, una progettazione di successo di un forno rotativo è una magistrale integrazione di ingegneria meccanica, scienza dei materiali e dinamica termica per raggiungere uno specifico obiettivo di processo.

Tabella Riassuntiva:

| Elemento di Progettazione | Funzione Chiave |

|---|---|

| Guscio Cilindrico | Fornisce integrità strutturale e resiste alle sollecitazioni meccaniche |

| Rivestimento Refrattario | Protegge dalle alte temperature e migliora l'efficienza termica |

| Angolo di Inclinazione | Controlla il flusso del materiale e il tempo di permanenza |

| Meccanismo di Rotazione | Assicura il riscaldamento e la miscelazione uniformi dei materiali |

| Sistema di Bruciatori | Fornisce alte temperature per processi come la calcinazione |

| Sistemi di Tenuta | Minimizza la perdita di calore e previene le emissioni |

Sblocca la Precisione nella Lavorazione ad Alta Temperatura con KINTEK

Stai cercando di ottimizzare i tuoi processi industriali con un forno rotativo personalizzato? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni rotativi, forni a muffola, forni a tubo, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare requisiti sperimentali e produttivi unici.

Che tu sia nel settore della produzione di cemento, dell'incenerimento di rifiuti pericolosi o della lavorazione dei minerali, garantiamo un controllo termico preciso, durata ed efficienza. Contattaci oggi per discutere di come la nostra esperienza può migliorare le tue operazioni e fornire risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori