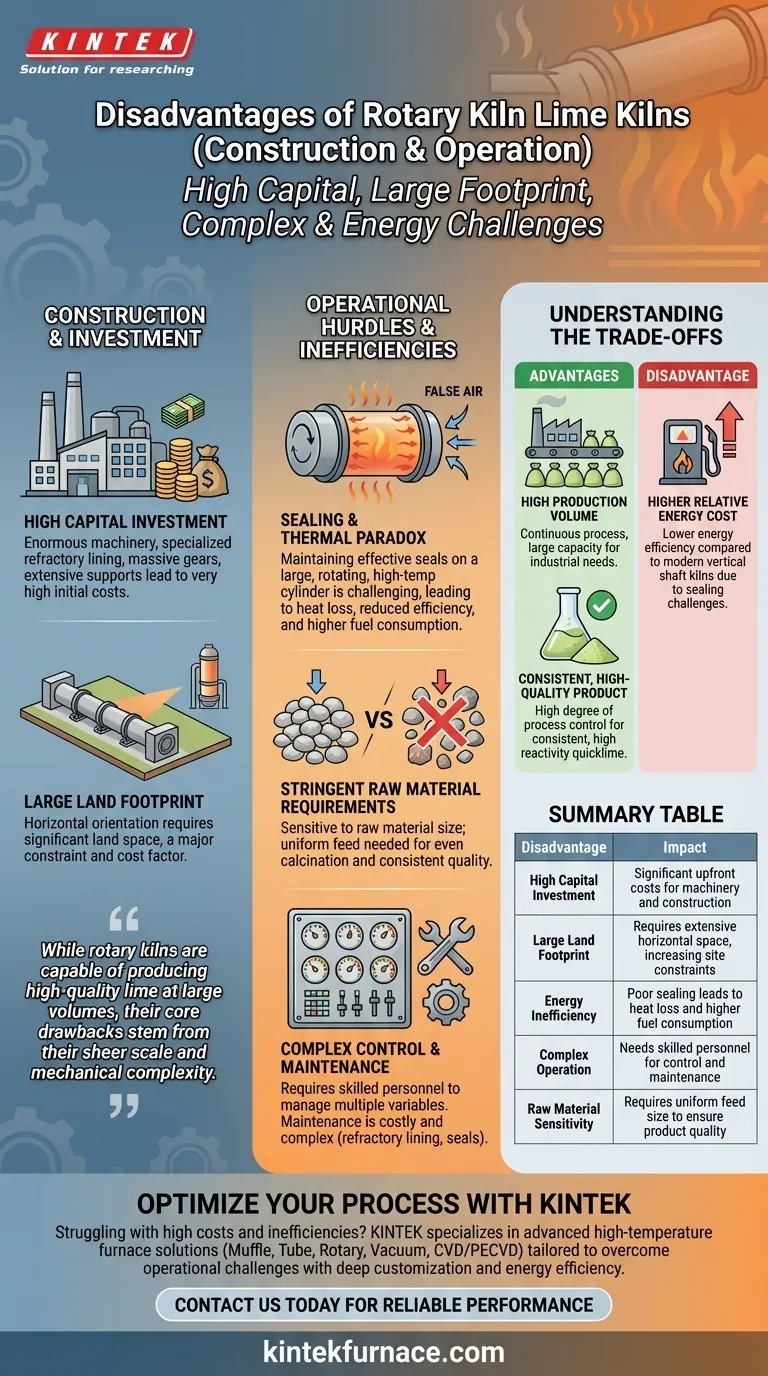

In termini di costruzione e funzionamento, i principali svantaggi dei forni rotativi per la calce sono l'elevato investimento di capitale, il grande ingombro fisico, le complesse esigenze operative che richiedono personale qualificato e le persistenti sfide legate all'efficienza energetica dovute alle difficoltà di tenuta. Questi fattori li rendono un impegno significativo a lungo termine sia in termini di capitale che di risorse umane.

Sebbene i forni rotativi siano in grado di produrre calce di alta qualità in grandi volumi, i loro principali svantaggi derivano dalle loro dimensioni e complessità meccanica. Questi fattori si traducono direttamente in elevati costi iniziali, una supervisione operativa esigente e sfide persistenti per l'efficienza energetica.

La Sfida delle Dimensioni: Costruzione e Investimento

Il design fisico di un forno rotativo è la fonte dei suoi svantaggi iniziali più significativi. Il suo orientamento orizzontale e le dimensioni massicce creano notevoli ostacoli iniziali.

Elevato Investimento di Capitale

Un forno rotativo è un enorme pezzo di macchinario industriale. Il lungo e pesante guscio in acciaio, il rivestimento refrattario specializzato ad alta temperatura, gli ingranaggi massicci e le estese strutture di supporto (pile e rulli) contribuiscono tutti a un costo di costruzione iniziale molto elevato.

Grande Impronta a Terra

A differenza dei forni verticali che si sviluppano in altezza, i forni rotativi si sviluppano in lunghezza. Il loro corpo lungo e cilindrico richiede una quantità significativa di terreno orizzontale, che può rappresentare un vincolo e un fattore di costo importante a seconda della posizione del sito.

Ostacoli Operativi e Inefficienze

Una volta costruito, il funzionamento quotidiano di un forno rotativo presenta una serie unica di sfide che possono influire sulla redditività e sull'affidabilità.

Il Paradosso della Tenuta e dell'Efficienza Termica

In teoria, il lungo corpo di un forno rotativo fornisce un'eccellente zona per lo scambio di calore. Tuttavia, mantenere una tenuta efficace alle estremità di alimentazione e scarico di un cilindro massiccio, rotante e ad alta temperatura è una sfida ingegneristica importante.

Una scarsa tenuta porta a perdite di calore e all'ingresso di "aria falsa", che raffredda il forno e riduce l'efficienza della combustione. Ciò aumenta direttamente il consumo di carburante per tonnellata di calce prodotta, rendendo i costi energetici una preoccupazione operativa primaria.

Requisiti Rigidi per le Materie Prime

Sebbene i forni rotativi possano gestire una gamma di tipi di calcare, sono sensibili alla dimensione del materiale grezzo in ingresso. Per garantire un riscaldamento uniforme e una calcinazione completa, le particelle di calcare devono avere una dimensione relativamente uniforme e specifica.

L'utilizzo di un alimentazione non uniforme può comportare una miscela di prodotto sovra-cotta e sotto-cotta, riducendo la qualità complessiva e la consistenza della calce finale.

Complessità di Controllo e Manutenzione

Far funzionare un forno rotativo non è un compito semplice. Richiede personale tecnico qualificato in grado di gestire con precisione più variabili, tra cui la velocità di rotazione, la pendenza del forno, il profilo della temperatura interna e il tasso di alimentazione del combustibile.

Un funzionamento improprio può portare rapidamente a guasti alle apparecchiature o incidenti di produzione. Inoltre, la manutenzione è complessa e costosa, in particolare la sostituzione periodica del rivestimento refrattario interno e la cura delle guarnizioni del forno.

Comprendere i Compromessi

Nessuna tecnologia esiste nel vuoto. Gli svantaggi di un forno rotativo devono essere ponderati rispetto ai suoi vantaggi distintivi, che sono principalmente incentrati sul volume di produzione e sulla qualità del prodotto.

Vantaggio: Elevato Volume di Produzione

I forni rotativi sono dei "cavalli di battaglia" costruiti per una produzione ad alto tonnellaggio. Il loro processo continuo e la grande capacità li rendono adatti per operazioni industriali che richiedono una fornitura massiccia e costante di calce, come grandi acciaierie o impianti chimici.

Vantaggio: Prodotto di Alta Qualità e Coerente

Se operati correttamente, l'alto grado di controllo del processo consente ai forni rotativi di produrre calce viva con un'attività (reattività) molto elevata e costante. L'azione di ribaltamento assicura che tutto il materiale sia calcinato uniformemente, un fattore critico per molte applicazioni chimiche e metallurgiche.

Svantaggio: Costo Energetico Relativo Più Elevato

Il compromesso per questo alto volume e qualità è spesso l'efficienza energetica. Rispetto ai forni a pozzo verticali moderni e ben sigillati, i forni rotativi tendono a consumare più carburante per tonnellata di calce prodotta, principalmente a causa delle sfide di tenuta menzionate in precedenza.

Fare la Scelta Giusta per la Tua Operazione

La decisione di investire in un forno rotativo dipende interamente dai tuoi obiettivi di produzione specifici e dalle capacità operative.

- Se il tuo obiettivo principale è il massimo volume di produzione e una calce a reattività elevata e costante: Un forno rotativo è un forte candidato, a condizione che tu possa gestire gli elevati costi di capitale e operativi.

- Se il tuo obiettivo principale è l'efficienza energetica e un investimento di capitale inferiore: Dovresti valutare attentamente le moderne tecnologie di forni a pozzo verticale, che spesso hanno un ingombro minore e un minor consumo di carburante.

- Se disponi di una fornitura limitata di operatori qualificati e personale di manutenzione: La complessità operativa di un forno rotativo può rappresentare una sfida significativa e continua per la tua organizzazione.

In definitiva, la scelta della tecnologia del forno giusta richiede una valutazione chiara dei tuoi obiettivi di produzione rispetto alle realtà a lungo termine dell'impegno di capitale, energetico e operativo.

Tabella Riassuntiva:

| Svantaggio | Impatto |

|---|---|

| Elevato Investimento di Capitale | Costi iniziali significativi per macchinari e costruzione |

| Grande Impronta a Terra | Richiede spazio orizzontale esteso, aumentando i vincoli del sito |

| Inefficienza Energetica | Scarsa tenuta porta a perdite di calore e maggiore consumo di carburante |

| Funzionamento Complesso | Necessita di personale qualificato per il controllo e la manutenzione |

| Sensibilità alle Materie Prime | Richiede dimensioni di alimentazione uniformi per garantire la qualità del prodotto |

Stai affrontando costi elevati e inefficienze nella tua produzione di calce? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. Sfruttando eccezionali capacità di ricerca e sviluppo e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD con profonda personalizzazione per superare le sfide operative. Che tu sia nel settore metallurgico, chimico o in altri settori, la nostra esperienza garantisce prestazioni affidabili ed efficienti dal punto di vista energetico. Contattaci oggi per discutere di come possiamo ottimizzare il tuo processo e ridurre gli impegni a lungo termine!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali