Nella sua essenza, un forno rotante è un reattore termico altamente versatile in grado di facilitare una vasta gamma di trasformazioni chimiche e fisiche. I tipi di reazione principali includono calcinazione, sinterizzazione, desorbimento termico, arrostimento riducente e incenerimento. Questi processi non si escludono a vicenda e spesso si verificano in sequenza all'interno del forno per convertire le materie prime nel prodotto finale desiderato.

Un forno rotante è meglio compreso non per una singola reazione, ma per la sua capacità di eseguire una sequenza di trasformazioni termiche con una uniformità eccezionale. La sua caratteristica distintiva — il continuo rimescolamento del materiale — assicura che ogni particella riceva un trattamento termico coerente, che è la chiave per produrre un risultato omogeneo e di alta qualità su scala industriale.

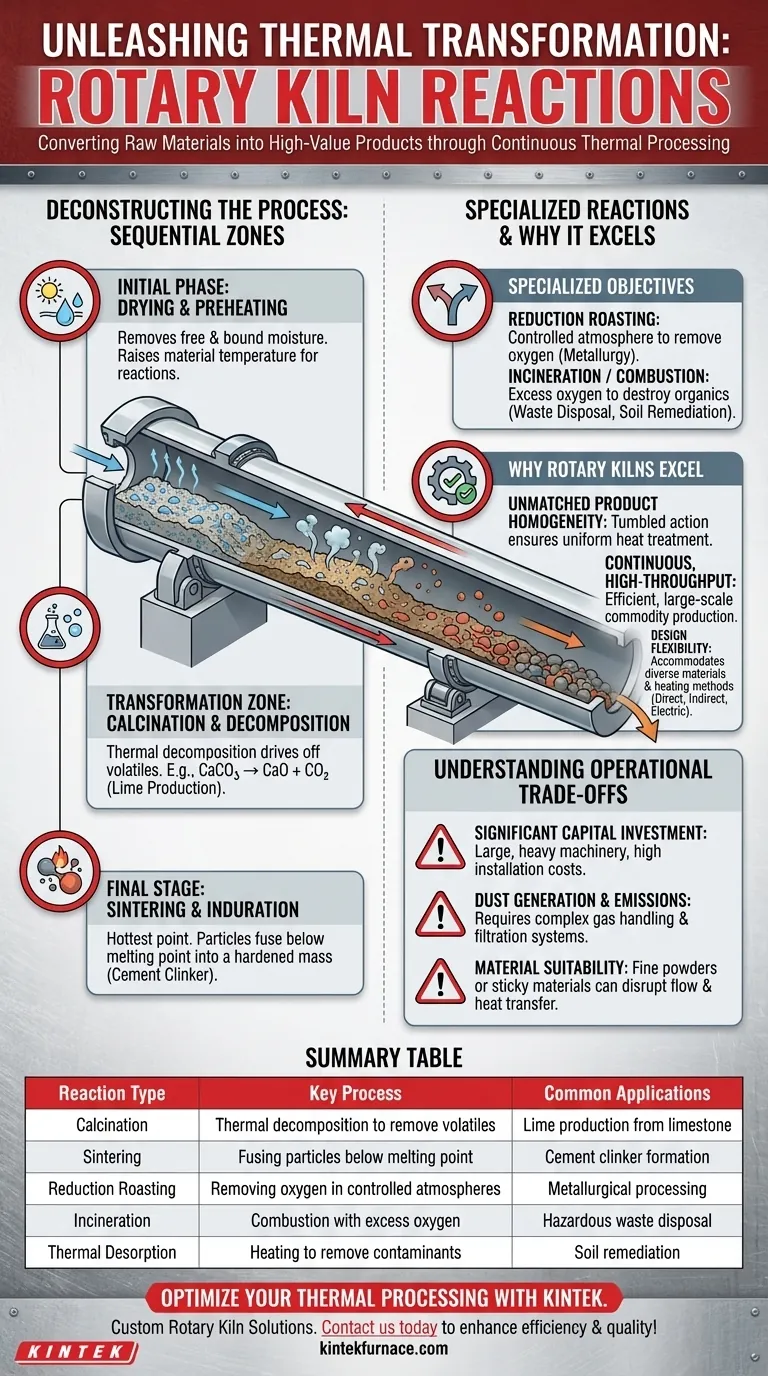

Decostruire il Processo Termico

La potenza di un forno rotante risiede nella sua capacità di creare diverse zone di temperatura lungo la sua lunghezza, consentendo ai materiali di subire una serie di cambiamenti in un unico passaggio continuo.

La Fase Iniziale: Essiccazione e Preriscaldamento

Prima che possa avvenire qualsiasi reazione chimica, l'umidità libera e legata deve essere rimossa. Quando il materiale entra nel forno, la zona iniziale è dedicata all'essiccazione e all'aumento della temperatura del materiale fino al punto in cui possono iniziare le reazioni primarie.

La Zona di Trasformazione: Calcinazione e Decomposizione

La calcinazione è una delle reazioni più comuni in un forno rotante. È un processo di decomposizione termica che espelle un componente volatile da un solido.

Un esempio classico è la produzione di calce dalla pietra calcarea, dove l'alta temperatura rimuove l'anidride carbonica (CO2) dal carbonato di calcio (CaCO3) per produrre ossido di calcio (CaO).

La Fase Finale: Sinterizzazione e Indurimento

La sinterizzazione, o indurimento, avviene nel punto più caldo del forno. Questo processo riscalda i materiali appena al di sotto del loro punto di fusione, facendo sì che le singole particelle si fondano insieme in una massa singola e indurita.

Questa è la reazione critica nella produzione di cemento, dove una miscela precisa di materie prime viene sinterizzata per formare il "clinker", il componente fondamentale del cemento.

Reazioni Specializzate: Arrostimento e Combustione

I forni rotanti sono utilizzati anche per obiettivi chimici più specifici. L'arrostimento riducente utilizza un'atmosfera controllata per rimuovere l'ossigeno dagli ossidi metallici, un passaggio chiave in molti circuiti metallurgici.

Al contrario, l'incenerimento e la combustione organica utilizzano un eccesso di ossigeno per distruggere completamente i composti organici, rendendo i forni essenziali per lo smaltimento di rifiuti pericolosi e la bonifica del suolo.

Perché un Forno Rotante Eccelle in Queste Reazioni

La progettazione di un forno rotante è adatta in modo univoco per eseguire questi compiti termici in modo efficiente e costante su larga scala.

Omogeneità del Prodotto Ineguagliabile

La rotazione lenta e costante dell'involucro del forno rimescola continuamente il letto di materiale. Questa azione di miscelazione elimina i punti caldi e assicura che ogni particella sia esposta allo stesso profilo di temperatura, con conseguente prodotto finale altamente uniforme e costante.

Lavorazione Continua ad Alta Produttività

A differenza dei forni a lotto, i forni rotanti funzionano continuamente. La materia prima viene costantemente alimentata da un'estremità mentre il prodotto finito viene scaricato dall'altra, consentendo enormi portate essenziali per la produzione di materie prime.

Flessibilità di Progettazione e Processo

I forni possono essere progettati per ospitare una vasta gamma di materiali e requisiti di processo. Possono essere riscaldati direttamente con una fiamma o indirettamente, e possono persino utilizzare il riscaldamento elettrico per applicazioni specializzate nelle industrie chimiche e dei metalli non ferrosi.

Comprendere i Compromessi Operativi

Sebbene potenti, un forno rotante non è la soluzione universale per tutte le lavorazioni termiche. Comprendere i suoi limiti è fondamentale per una corretta applicazione.

Significativo Investimento di Capitale

I forni rotanti sono macchinari industriali grandi e robusti. Il costo iniziale di capitale, insieme alla spesa per i lavori di fondazione e l'installazione, è sostanziale e deve essere giustificato da una produzione ad alto volume.

Generazione di Polvere e Controllo delle Emissioni

L'azione di rimescolamento che garantisce l'omogeneità crea intrinsecamente anche polvere. Di conseguenza, tutti i sistemi di forni rotanti richiedono sofisticati sistemi di gestione dei gas e di filtrazione per catturare il particolato e controllare le emissioni, aumentando la loro complessità e costo.

Idoneità del Materiale

Il processo si basa sul corretto scorrimento e rimescolamento del materiale. Polveri estremamente fini e leggere possono essere trascinate nel gas di processo, mentre i materiali appiccicosi o viscosi possono formare grumi e rivestimenti sulla parete del forno, interrompendo il flusso e il trasferimento di calore.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della configurazione di processo corretta dipende interamente dal risultato desiderato.

- Se il tuo obiettivo principale è produrre una materia prima minerale come calce o cemento: Ti affiderai alla calcinazione e alla sinterizzazione per trasformare chimicamente e fisicamente la materia prima in un nuovo prodotto indurito.

- Se il tuo obiettivo principale è la bonifica ambientale: Il tuo processo si concentrerà sul desorbimento termico o sull'incenerimento per distruggere in modo affidabile i contaminanti organici nel suolo o nei rifiuti.

- Se il tuo obiettivo principale è la lavorazione metallurgica: Probabilmente utilizzerai l'arrostimento riducente in un'atmosfera controllata per preparare chimicamente gli ossidi metallici per le fasi successive.

- Se il tuo obiettivo principale è creare aggregati leggeri per l'edilizia: Utilizzerai la rapida fissazione termica e l'indurimento per espandere e indurire materiali come argilla o scisto.

Comprendere questi tipi di reazioni fondamentali ti consente di sfruttare il forno rotante non solo come un'attrezzatura, ma come uno strumento preciso per la trasformazione dei materiali.

Tabella Riassuntiva:

| Tipo di Reazione | Processo Chiave | Applicazioni Comuni |

|---|---|---|

| Calcinazione | Decomposizione termica per rimuovere volatili | Produzione di calce da pietra calcarea |

| Sinterizzazione | Fusione delle particelle al di sotto del punto di fusione | Formazione di clinker di cemento |

| Arrostimento Riducente | Rimozione dell'ossigeno in atmosfere controllate | Lavorazione metallurgica |

| Incenerimento | Combustione con eccesso di ossigeno | Smaltimento di rifiuti pericolosi |

| Desorbimento Termico | Riscaldamento per rimuovere contaminanti | Bonifica del suolo |

Pronto a ottimizzare la tua lavorazione termica con una soluzione personalizzata di forno rotante? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni rotanti, forni a muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di profonda personalizzazione per soddisfare con precisione requisiti sperimentali e industriali unici. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza