Nella sua essenza, un forno per porcellana è lo strumento di laboratorio fondamentale utilizzato per cuocere e sinterizzare i materiali ceramici, trasformandoli in restauri dentali durevoli e dall'aspetto naturale. È lo strumento essenziale che consente la fabbricazione di protesi come corone, ponti e faccette, applicando calore controllato con precisione in un'atmosfera specifica per legare insieme le particelle del materiale.

Il vero ruolo di un forno per porcellana va oltre il semplice riscaldamento. È uno strumento di precisione che facilita la trasformazione molecolare delle polveri ceramiche in un solido denso, resistente ed esteticamente gradevole, un processo fondamentale per l'odontoiatria restaurativa moderna.

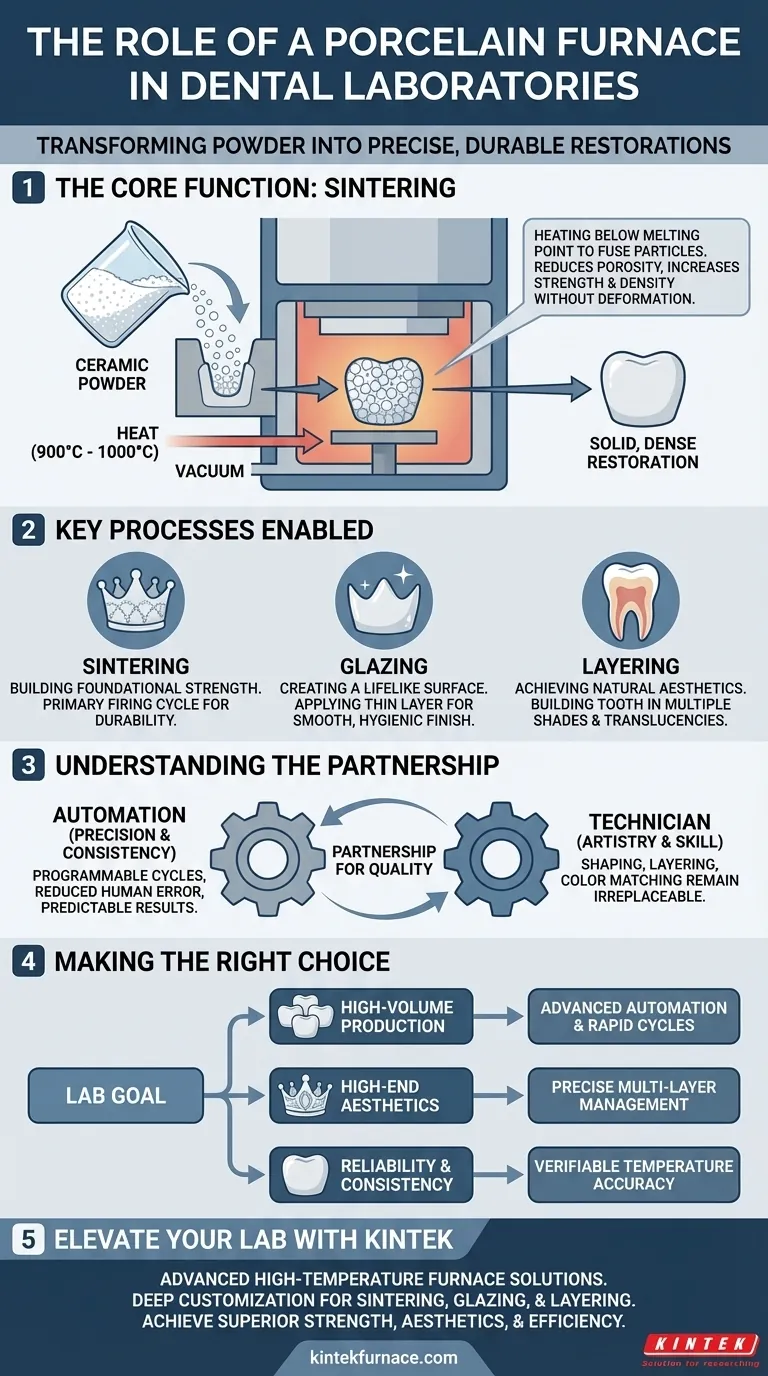

La Funzione Principale: Trasformare la Polvere in Protesi

Il compito primario di un forno per porcellana è eseguire un processo chiamato sinterizzazione. Questa singola funzione è la base su cui si costruiscono tutti i restauri ceramici di alta qualità.

Cos'è la Sinterizzazione?

La sinterizzazione è il processo di riscaldamento di un materiale, come la polvere di porcellana, a una temperatura specifica appena al di sotto del suo punto di fusione.

A questa temperatura, le singole particelle si fondono insieme nei loro punti di contatto. Ciò riduce la porosità e aumenta drasticamente la resistenza e la densità complessiva del materiale senza deformarne la forma.

L'Importanza del Controllo Preciso della Temperatura

Il forno deve mantenere una temperatura eccezionalmente precisa, tipicamente tra 900°C e 1000°C.

Se la temperatura è troppo bassa, le particelle non si legheranno a sufficienza, risultando in un restauro debole e fragile. Se è troppo alta, il materiale si scioglierà, perdendo la sua forma attentamente lavorata e la sua struttura interna.

Il Ruolo di un'Atmosfera Controllata

I forni moderni gestiscono anche l'atmosfera all'interno della camera di cottura, creando spesso un vuoto. Questo rimuove le impurità e garantisce che il processo di legame chimico avvenga correttamente, con conseguenze più resistenti e prevedibili.

Processi Chiave Abilitati da un Forno per Porcellana

Il forno non viene utilizzato per un solo compito, ma è centrale in un flusso di lavoro a più fasi. Ogni fase sfrutta le capacità del forno per raggiungere un obiettivo clinico diverso.

Sinterizzazione: Costruire la Forza Fondamentale

Questo è il ciclo di cottura principale che crea la struttura centrale del restauro. Trasforma il materiale ceramico poco compatto in una protesi solida e durevole in grado di resistere alle forze della masticazione.

Vetrificazione (Glazing): Creare una Superficie Igenica e Realistica

Dopo che il restauro è stato modellato e sinterizzato, viene applicato uno strato finale sottile di vetrina e cotto a una temperatura specifica. Questo crea una superficie liscia e non porosa che imita la lucentezza dello smalto dei denti naturali.

Una superficie vetrificata è anche più resistente alle macchie e più igienica, poiché previene l'accumulo di placca.

Stratificazione: Ottenere un'Estetica Naturale

Per creare restauri veramente realistici, i tecnici costruiscono il dente in strati sottili e multipli di porcellana di diverse tonalità e traslucenze.

Il forno consente a ogni singolo strato di essere cotto e fuso separatamente. Questo processo meticoloso è ciò che consente a un tecnico esperto di replicare le complesse proprietà visive di un dente naturale.

Comprendere le Considerazioni Chiave

Sebbene i forni moderni siano altamente automatizzati, la loro efficacia dipende ancora dalla comprensione della loro funzione e dei loro limiti.

L'Automazione Migliora la Coerenza

I forni moderni dispongono di cicli programmabili, calibrazione automatica della temperatura e azionamenti motorizzati di precisione. Questi progressi riducono la possibilità di errore umano e assicurano che ogni restauro sia cotto esattamente nelle stesse condizioni, portando a risultati altamente coerenti e prevedibili.

Il Forno come Strumento, Non come Artista

Nonostante l'automazione, la qualità finale di un restauro è una partnership tra la macchina e il tecnico. Il forno fornisce l'ambiente controllato, ma l'abilità del tecnico nel modellare, stratificare e abbinare i colori rimane insostituibile.

La Precisione ha un Costo

Un forno odontotecnico di alta qualità è un investimento significativo. Il costo è giustificato dalla sua capacità di produrre restauri affidabili, ad alta resistenza ed esteticamente superiori che minimizzano le costose rifacimenti e garantiscono la soddisfazione del paziente.

Fare la Scelta Giusta per il Tuo Obiettivo

Le caratteristiche specifiche che si privilegiano in un forno dovrebbero allinearsi direttamente con gli obiettivi principali del tuo laboratorio odontotecnico.

- Se il tuo obiettivo principale è la produzione ad alto volume: Dai priorità ai forni con automazione avanzata, programmazione multi-stadio e cicli di cottura rapidi per massimizzare l'efficienza e la produttività.

- Se il tuo obiettivo principale sono i restauri estetici di fascia alta: La capacità del forno di gestire con precisione programmi di cottura complessi e multistrato è la caratteristica più critica.

- Se il tuo obiettivo principale è l'affidabilità e la coerenza: Un forno robusto con accuratezza della temperatura verificabile è la base imprescindibile, poiché ciò influisce direttamente sulla resistenza e sulla vestibilità di ogni restauro.

In definitiva, il forno per porcellana è la tecnologia cardine che permette a un laboratorio odontotecnico di fondere la scienza dei materiali con l'arte.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Funzione Primaria | Sinterizzazione di polveri ceramiche per creare restauri dentali durevoli come corone, ponti e faccette. |

| Intervallo di Temperatura | Tipicamente 900°C - 1000°C per un controllo preciso del calore per garantire resistenza ed evitare deformazioni. |

| Controllo dell'Atmosfera | Spesso utilizza il vuoto per rimuovere le impurità, migliorando il legame e la prevedibilità del risultato. |

| Processi Chiave | Sinterizzazione (forza del nucleo), Vetrificazione (finitura superficiale) e Stratificazione (estetica). |

| Vantaggi dell'Automazione | Cicli programmabili e funzioni automatiche per coerenza e riduzione dell'errore umano. |

Migliora le capacità del tuo laboratorio odontotecnico con le avanzate soluzioni per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, offriamo prodotti come forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e con Atmosfera, e Sistemi CVD/PECVD, tutti con una forte personalizzazione approfondita per soddisfare le tue esigenze uniche per i processi di sinterizzazione, vetrificazione e stratificazione. Ottieni resistenza, estetica ed efficienza superiori nei tuoi restauri: contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Qual è l'importanza dei forni dentali in odontoiatria? Garantire restauri dentali forti e precisi

- Quali aspetti di una ricostruzione dentale sono direttamente influenzati dalla scelta di un forno di sinterizzazione dentale? Garantire vestibilità, resistenza e longevità

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché l'intervallo di temperatura è importante quando si seleziona una fornace dentale? Sblocca la compatibilità dei materiali e la precisione