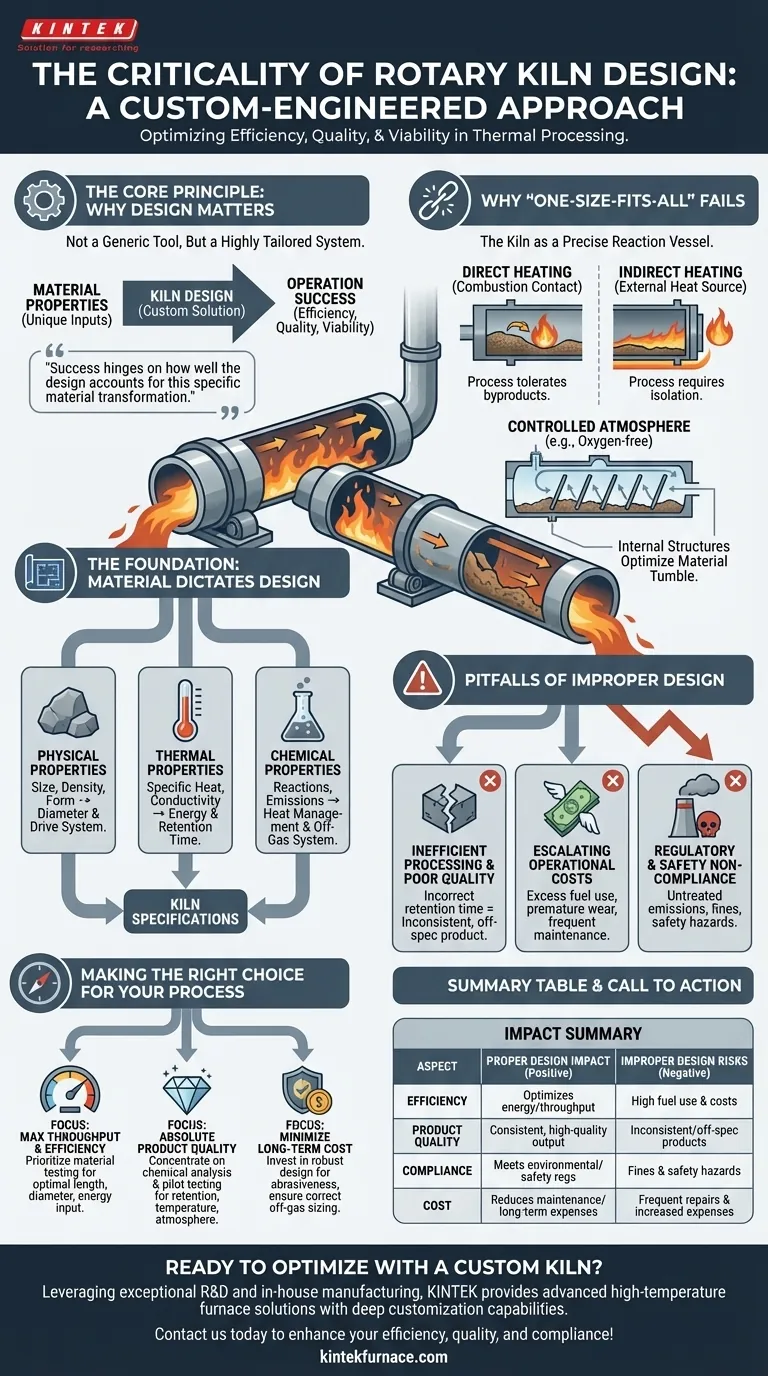

Alla base di tutto, la scelta del giusto design del forno rotante è il fattore più critico per determinare l'efficienza, la qualità e la sostenibilità finanziaria di un'operazione di lavorazione termica. Un design appropriato ottimizza il consumo energetico e la produzione di prodotto, mentre uno errato porta a elevati costi operativi, qualità inconsistente e potenziali violazioni delle normative.

Un forno rotante non è un pezzo generico di attrezzatura; è un sistema altamente personalizzato, progettato attorno alle proprietà fisiche, termiche e chimiche uniche del materiale che dovrà processare. Il successo dell'intera operazione dipende da quanto bene il design tiene conto di questa specifica trasformazione del materiale.

Perché un approccio "taglia unica" fallisce

Lo scopo primario di un forno rotante è quello di indurre un cambiamento fisico o chimico specifico in un materiale attraverso una lavorazione termica controllata. Poiché ogni materiale si comporta in modo diverso sotto il calore, il forno deve essere progettato su misura per creare l'ambiente perfetto per quella trasformazione.

Il forno come recipiente di reazione preciso

Il forno è un cilindro inclinato che ruota lentamente e che sposta il materiale da un'estremità di ingresso a un'estremità di scarico. Questo movimento controllato, combinato con un riscaldamento preciso, è ciò che determina i cambiamenti desiderati.

Strutture interne come dighe o sollevatori possono essere aggiunte per manipolare il modo in cui il materiale si mescola e viene esposto al calore, ottimizzando ulteriormente il processo per un'alimentazione specifica.

La scelta critica: riscaldamento diretto vs. indiretto

I forni possono essere riscaldati direttamente, dove i gas di combustione entrano in contatto con il materiale, o riscaldati indirettamente, dove il cilindro viene riscaldato dall'esterno. Questa scelta dipende interamente dalla tolleranza della chimica del processo ai sottoprodotti della combustione.

Creare un'atmosfera controllata

Il design deve anche tenere conto dell'atmosfera del processo. Le estremità sigillate sono cruciali per mantenere condizioni specifiche, come un ambiente privo di ossigeno o ricco di anidride carbonica, che alcune reazioni chimiche richiedono per procedere correttamente.

Le basi: le caratteristiche del materiale dettano il design

Il processo di progettazione inizia non con il forno, ma con un'analisi approfondita del materiale stesso. Le sue proprietà sono gli input non negoziabili che definiscono le specifiche del forno.

Proprietà fisiche: dimensioni, densità e forma

La distribuzione granulometrica e la densità apparente di un materiale influenzano direttamente il diametro del forno e la potenza necessaria per il suo sistema di azionamento. Ad esempio, un materiale denso richiede un azionamento e una struttura di supporto più robusti.

Alimenti pellettizzati o uniformi consentono velocità del gas più elevate senza disperdere particelle fini dal sistema, il che può consentire l'uso di un forno di diametro inferiore.

Proprietà termiche: come il materiale accetta il calore

Il calore specifico (la resistenza di un materiale al cambiamento di temperatura) e la conduttività termica (quanto efficientemente il calore si muove attraverso di esso) determinano l'energia totale richiesta e il tempo di ritenzione necessario.

I materiali che si riscaldano lentamente o conducono male richiedono forni più lunghi o velocità di rotazione più lente per garantire che ogni particella raggiunga la temperatura target.

Proprietà chimiche: reazioni ed emissioni

La composizione chimica di un materiale è di fondamentale importanza. Alcune reazioni sono esotermiche, il che significa che rilasciano il proprio calore e richiedono un design che possa gestire questo eccesso di energia per prevenire il surriscaldamento.

Inoltre, l'analisi chimica predice la composizione del gas di scarico. Questo è essenziale per la progettazione del sistema di trattamento dei gas di scarico richiesto per soddisfare le normative ambientali.

Comprendere le insidie di un design improprio

Scegliere un forno basandosi su specifiche generalizzate è una ricetta per l'inefficienza e il fallimento. Le conseguenze di un design non adattato al materiale e al processo specifici sono gravi e costose.

Lavorazione inefficiente e scarsa qualità del prodotto

Se il forno è troppo corto o il profilo di temperatura è errato, il materiale non avrà il tempo di ritenzione necessario per subire la sua completa trasformazione. Ciò si traduce in un prodotto inconsistente o fuori specifica che non soddisfa gli standard di qualità.

Costi operativi crescenti

Un forno mal abbinato consumerà carburante in eccesso, poiché faticherà a fornire l'energia termica necessaria in modo efficiente. Potrebbe anche subire un'usura prematura dei componenti come il rivestimento refrattario o il sistema di azionamento, portando a manutenzioni frequenti e costose.

Non conformità normativa e di sicurezza

Un design che non tiene conto delle reazioni chimiche produrrà un flusso di gas di scarico che potrebbe non essere adeguatamente trattato. Ciò può portare a violazioni dei permessi ambientali e a multe significative.

Allo stesso modo, i sistemi di sicurezza, come la schermatura contro le radiazioni o i controlli di processo avanzati, devono essere integrati in base ai pericoli operativi specifici, e ignorarli crea rischi per gli operatori.

Fare la scelta giusta per il tuo processo

Il processo di selezione dovrebbe essere un esercizio ingegneristico basato sui dati, non una semplice decisione di acquisto. Concentrandosi sull'obiettivo finale, è possibile garantire che il design si allinei con le proprie priorità operative.

- Se il tuo obiettivo principale è massimizzare la produzione e l'efficienza: Dai priorità a test approfonditi sui materiali per determinare con precisione le proprietà termiche, che definiranno la lunghezza, il diametro e l'input energetico ottimali del forno.

- Se il tuo obiettivo principale è garantire la qualità assoluta del prodotto: Concentrati sull'analisi chimica e sui test su scala pilota per perfezionare il tempo di ritenzione, il profilo di temperatura e l'atmosfera del processo.

- Se il tuo obiettivo principale è minimizzare i costi operativi a lungo termine: Investi in un design robusto che tenga conto della densità e dell'abrasività del materiale e assicurati che il sistema di scarico dei gas sia dimensionato correttamente per evitare futuri problemi di conformità.

In ultima analisi, considerare il forno rotante come una soluzione ingegnerizzata su misura per il tuo materiale specifico è l'unico percorso verso un'operazione di lavorazione termica di successo e redditizia.

Tabella riassuntiva:

| Aspetto | Impatto di un design adeguato | Rischi di un design inadeguato |

|---|---|---|

| Efficienza | Ottimizza il consumo energetico e la produttività | Elevato consumo di carburante e costi operativi |

| Qualità del prodotto | Garantisce una produzione consistente e di alta qualità | Prodotti inconsistenti o fuori specifica |

| Conformità | Soddisfa le normative ambientali e di sicurezza | Multe e rischi per la sicurezza dovuti alla non conformità |

| Costo | Riduce i costi di manutenzione e operativi a lungo termine | Riparazioni frequenti e aumento delle spese |

Pronto a ottimizzare la tua lavorazione termica con un forno rotante su misura? Sfruttando un'eccezionale R&D e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come possiamo migliorare la tua efficienza, qualità e conformità!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Quali sono i componenti principali nella costruzione di un forno rotante? Una guida ai sistemi centrali