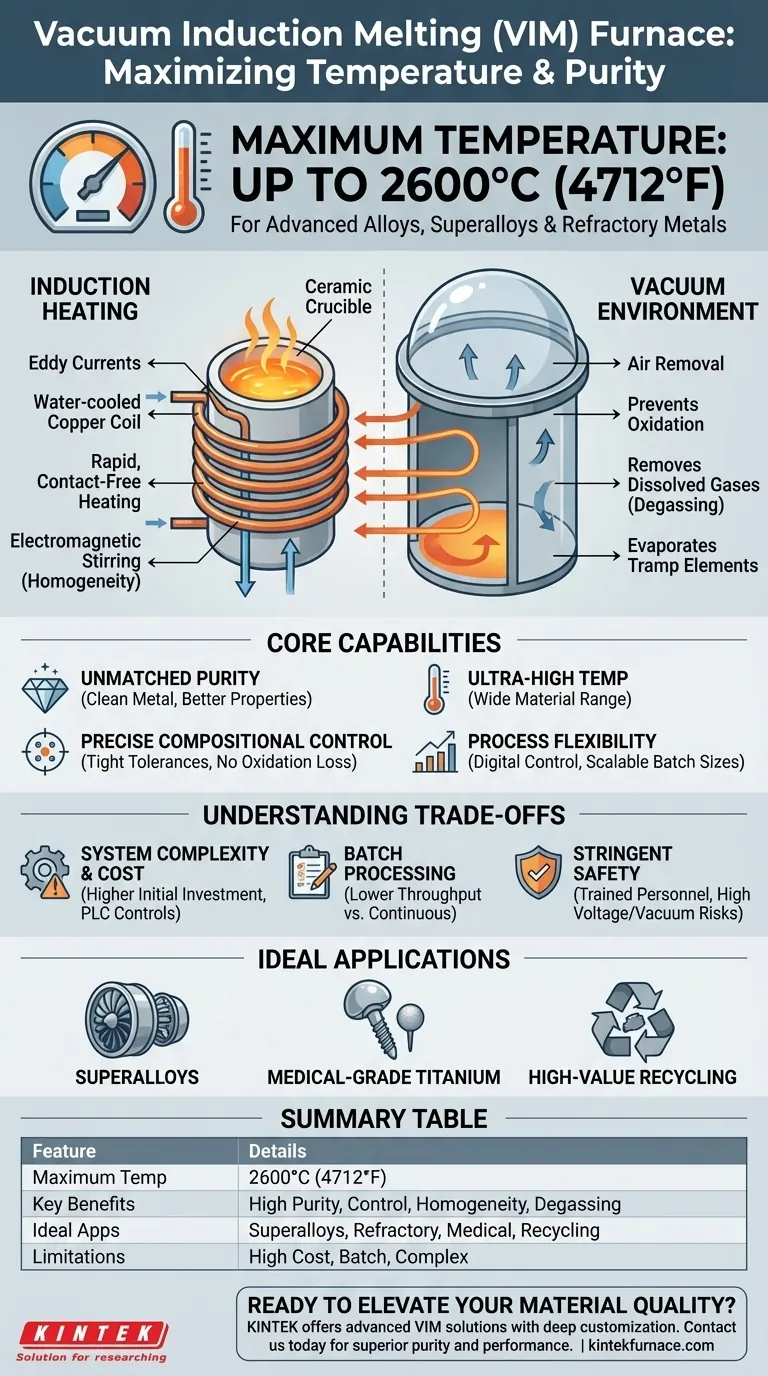

In breve, un forno di fusione a induzione sotto vuoto (VIM) può raggiungere temperature fino a 2600°C (4712°F). Questa capacità gli consente di fondere non solo acciai e leghe standard, ma anche superleghe e metalli refrattari altamente esigenti utilizzati nelle industrie più avanzate. Tuttavia, la temperatura estrema è solo una parte della sua funzione; il suo vero valore risiede nella creazione di un ambiente di fusione eccezionalmente puro e controllato.

Lo scopo principale di un forno VIM non è solo quello di fondere il metallo, ma di raffinarlo. Combinando il riscaldamento a induzione ad alta frequenza con un ambiente di alto vuoto, produce leghe con un livello di purezza, accuratezza compositiva e omogeneità inarrivabili con le tecniche convenzionali di fusione all'aria.

Come il VIM garantisce purezza e prestazioni

Un forno VIM è un sistema sofisticato progettato per risolvere le due maggiori sfide nella metallurgia ad alte prestazioni: la contaminazione e l'incoerenza. Lo raggiunge attraverso l'integrazione del vuoto e di un metodo di riscaldamento unico.

Il principio del riscaldamento a induzione

Il forno utilizza una bobina di rame raffreddata ad acqua per generare un potente campo elettromagnetico ad alta frequenza. Questo campo attraversa il crogiolo ceramico e induce forti correnti parassite elettriche direttamente all'interno della carica metallica stessa.

La naturale resistenza elettrica del metallo fa sì che si riscaldi rapidamente ed efficientemente dall'interno verso l'esterno. Questo processo è pulito, senza contatto e offre il vantaggio aggiuntivo di una agitazione elettromagnetica, che miscela naturalmente il bagno fuso per garantire un prodotto finale perfettamente omogeneo.

Il ruolo critico del vuoto

Prima e durante la fusione, un potente sistema di vuoto rimuove l'aria dalla camera del forno. Questo è fondamentale per il processo VIM per diverse ragioni chiave.

Innanzitutto, impedisce l'ossidazione. Senza ossigeno e azoto, non c'è possibilità che si formino inclusioni indesiderate di ossidi e nitruri, che sono fonti comuni di difetti nei pezzi finiti.

In secondo luogo, il vuoto rimuove attivamente i gas disciolti come l'idrogeno dal metallo fuso. Questo effetto di "degassaggio" è fondamentale per prevenire la porosità e la fragilità, specialmente nei materiali per applicazioni aerospaziali e mediche.

Infine, l'ambiente controllato a bassa pressione consente l'evaporazione di elementi tramp indesiderati con alte pressioni di vapore, purificando ulteriormente la lega.

Capacità principali di un sistema VIM

La combinazione di questi principi conferisce al forno VIM un insieme unico di capacità che lo rendono indispensabile per la produzione di materiali avanzati.

Capacità di temperatura ultra-elevata

La capacità di raggiungere i 2600°C significa che i forni VIM possono lavorare una vasta gamma di materiali, dalle superleghe a base di nichel e cobalto al titanio e persino ad alcuni metalli refrattari.

Purezza e pulizia ineguagliabili

Eliminando la contaminazione atmosferica e rimuovendo attivamente le impurità, il VIM produce alcuni dei metalli "più puliti" disponibili. Ciò si traduce in materiali con proprietà meccaniche superiori, come una migliore vita a fatica e tenacità a frattura.

Controllo compositivo preciso

L'ambiente sigillato e controllato assicura che gli elementi di lega costosi e altamente reattivi (come alluminio e titanio nelle superleghe) non vengano persi per ossidazione. Ciò consente ai metallurgisti di raggiungere tolleranze compositive incredibilmente strette, raggiungendo la chimica esatta richiesta per un profilo di prestazioni specifico.

Flessibilità del processo

I moderni sistemi VIM offrono un controllo digitale preciso su temperatura, livello di vuoto e potenza in ingresso. Sono anche flessibili in termini di dimensioni del lotto, rendendoli adatti a tutto, dalla ricerca e sviluppo su piccola scala alla produzione industriale su vasta scala.

Comprendere i compromessi

Sebbene potente, un forno VIM è uno strumento specializzato con considerazioni specifiche. Non è la scelta giusta per ogni applicazione di fusione.

Complessità e costo del sistema

La necessità di un robusto sistema a vuoto, di un alimentatore a media frequenza e di sofisticati controlli PLC rende un forno VIM significativamente più complesso e costoso di un forno a induzione standard a fusione all'aria o di un forno ad arco elettrico.

Limitazioni della lavorazione a lotti

Il VIM è intrinsecamente un processo a lotti. Il ciclo di caricamento, evacuazione della camera, fusione, raffinazione e colata richiede tempo. Ciò si traduce in una minore produttività rispetto alle operazioni di fusione continua o semi-continua utilizzate per i metalli di base ad alto volume.

Rigidi protocolli di sicurezza

L'utilizzo di apparecchiature che coinvolgono alta tensione, temperature estreme, raffreddamento ad acqua e sistemi a vuoto richiede personale altamente qualificato. Rigidi protocolli di sicurezza sono essenziali per prevenire incidenti che coinvolgono liquidi vicino al forno o manipolazione impropria dei gas di processo.

Fare la scelta giusta per il tuo obiettivo

La scelta di una tecnologia di fusione dipende interamente dalla qualità richiesta del prodotto finale e dai tuoi obiettivi operativi.

- Se il tuo obiettivo principale è la produzione di superleghe all'avanguardia o titanio di grado medico: Il forno VIM è lo standard del settore, poiché la purezza e il controllo compositivo sono irrinunciabili.

- Se il tuo obiettivo principale è la produzione di massa di acciai di grado standard: Un forno VIM è probabilmente eccessivo; un forno ad arco elettrico più conveniente o un forno a induzione standard a fusione all'aria sarebbero più appropriati.

- Se il tuo obiettivo principale è il riciclaggio di rottami metallici di alto valore in una forma purificata e riutilizzabile: Un forno VIM è una scelta eccellente, in quanto può rimuovere efficacemente le impurità gassose e volatili durante il processo di rifusione.

In definitiva, scegliere un forno VIM è una decisione che privilegia la qualità e le prestazioni dei materiali al di sopra di ogni altra cosa.

Tabella riassuntiva:

| Caratteristica | Dettagli |

|---|---|

| Temperatura Massima | Fino a 2600°C (4712°F) |

| Benefici Chiave | Alta purezza, controllo preciso, omogeneità, degasaggio |

| Applicazioni Ideali | Superleghe, metalli refrattari, titanio di grado medico, riciclaggio |

| Limitazioni | Costo elevato, lavorazione a lotti, funzionamento complesso |

Sei pronto a elevare la qualità dei tuoi materiali con una soluzione VIM personalizzata? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per discutere come i nostri forni VIM possono offrire purezza e prestazioni superiori per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza