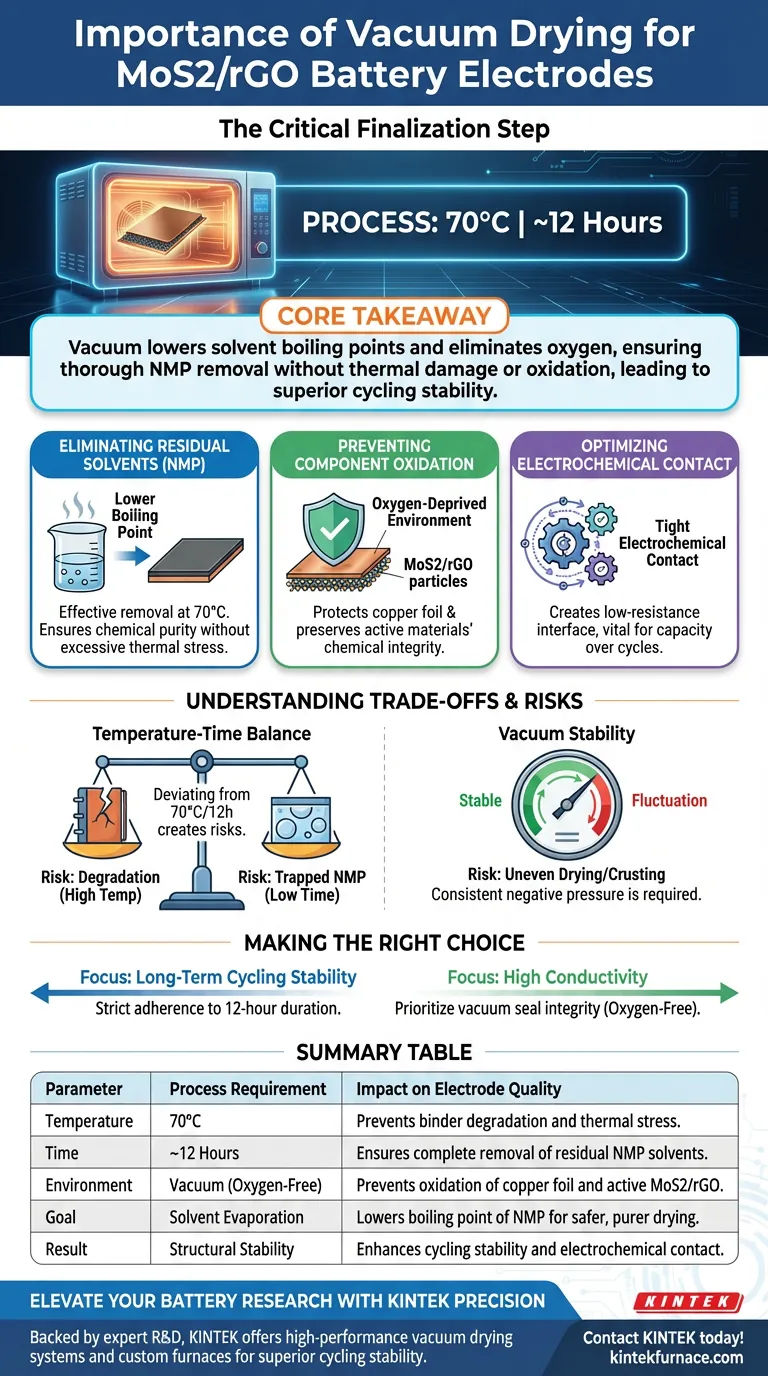

Il forno di essiccazione sottovuoto funge da fase di finalizzazione critica nella fabbricazione di elettrodi per batterie di disolfuro di molibdeno/ossido di grafene ridotto (MoS2/rGO). Nello specifico, comporta il trattamento del foglio di rame rivestito a 70°C per circa 12 ore per garantire la completa rimozione dei solventi residui, principalmente N-metil-2-pirrolidone (NMP), dalla miscela liquida. Questo processo è essenziale per stabilizzare la struttura fisica dell'elettrodo prima dell'assemblaggio della batteria.

Concetto chiave Mentre il calore standard rimuove l'umidità, un forno di essiccazione sottovuoto è indispensabile perché abbassa il punto di ebollizione dei solventi ed elimina l'ossigeno. Ciò garantisce la rimozione completa dell'NMP senza danneggiare termicamente il legante o ossidare i materiali sensibili MoS2/rGO e i collettori di rame, con conseguente miglioramento della stabilità del ciclo.

Le funzioni critiche dell'essiccazione sottovuoto

La preparazione degli elettrodi MoS2/rGO non è semplicemente "essiccare" in senso tradizionale; si tratta di conservazione chimica e legame strutturale.

Eliminazione dei solventi residui (NMP)

La sospensione utilizzata per rivestire gli elettrodi delle batterie contiene tipicamente N-metil-2-pirrolidone (NMP), un solvente con un alto punto di ebollizione.

A pressione atmosferica normale, la rimozione dell'NMP richiede alte temperature che potrebbero danneggiare altri componenti. L'ambiente sottovuoto abbassa significativamente il punto di ebollizione dell'NMP. Ciò consente al forno di vaporizzare ed eliminare efficacemente il solvente a una moderata temperatura di 70°C, garantendo che l'elettrodo sia chimicamente puro senza sottoporlo a uno stress termico eccessivo.

Prevenzione dell'ossidazione dei componenti

Sia il collettore di corrente in foglio di rame che i materiali attivi (MoS2/rGO) sono sensibili all'ossidazione.

L'essiccazione in un forno standard espone questi materiali all'aria calda, il che può portare alla formazione di strati di ossido isolanti. Il forno sottovuoto opera in un ambiente privo di ossigeno, proteggendo il foglio di rame dalla corrosione e preservando l'integrità chimica dei componenti attivi di zolfo e carbonio.

Ottimizzazione del contatto elettrochimico

Le prestazioni di una batteria dipendono dal percorso che gli elettroni seguono attraverso il materiale.

Rimuovendo i solventi in tracce e prevenendo l'ossidazione, il processo sottovuoto garantisce un stretto contatto elettrochimico. Consente ai materiali attivi, agli additivi conduttivi e ai leganti di fondersi efficacemente con il collettore di corrente. Ciò crea un'interfaccia a bassa resistenza, vitale per mantenere la capacità nel corso di centinaia di cicli di carica-scarica.

Comprensione dei compromessi e dei rischi

Sebbene l'essiccazione sottovuoto sia il metodo superiore per la preparazione degli elettrodi, introduce variabili di processo specifiche che devono essere gestite.

L'equilibrio temperatura-tempo

Il protocollo di riferimento primario specifica 70°C per 12 ore. Deviare da questo equilibrio crea rischi.

Aumentare la temperatura per accelerare il processo può degradare i leganti polimerici o ricuocere il foglio di rame, rendendolo fragile. Al contrario, ridurre il tempo potrebbe lasciare tracce di NMP intrappolate in profondità nella struttura porosa. L'NMP residuo può reagire con l'elettrolita in seguito, portando a reazioni secondarie pericolose e al guasto della batteria.

Stabilità del vuoto

Il processo si basa su una pressione negativa costante.

Le fluttuazioni della pressione del vuoto possono portare a un'essiccazione non uniforme o alla formazione di "croste", dove la superficie si asciuga più velocemente dell'interno, intrappolando i solventi all'interno. È necessaria una pressione costante per estrarre i solventi dai pori più profondi del rivestimento dell'elettrodo.

Fare la scelta giusta per il tuo obiettivo

La fase di essiccazione sottovuoto non è un periodo di attesa passivo; è una misura di controllo attiva per la qualità della batteria.

- Se il tuo obiettivo principale è la stabilità del ciclo a lungo termine: Aderisci rigorosamente alla durata di 12 ore per garantire che non rimanga solvente residuo per reagire con l'elettrolita.

- Se il tuo obiettivo principale è l'elevata conduttività: Dai priorità all'integrità della tenuta sottovuoto per garantire un ambiente completamente privo di ossigeno, prevenendo la formazione di ossidi isolanti sul collettore di rame.

Controllando con precisione l'atmosfera e la temperatura, trasformi una sospensione umida in un componente elettrochimico ad alte prestazioni.

Tabella riassuntiva:

| Parametro | Requisito di processo | Impatto sulla qualità dell'elettrodo |

|---|---|---|

| Temperatura | 70°C | Previene il degrado del legante e lo stress termico. |

| Tempo | ~12 Ore | Garantisce la completa rimozione dei solventi NMP residui. |

| Ambiente | Sottovuoto (privo di ossigeno) | Previene l'ossidazione del foglio di rame e del MoS2/rGO attivo. |

| Obiettivo | Evaporazione del solvente | Abbassa il punto di ebollizione dell'NMP per un'essiccazione più sicura e pura. |

| Risultato | Stabilità strutturale | Migliora la stabilità del ciclo e il contatto elettrochimico. |

Eleva la tua ricerca sulle batterie con KINTEK Precision

Non lasciare che solventi residui o ossidazione compromettano le tue scoperte elettrochimiche. Supportato da R&S e produzione esperte, KINTEK offre sistemi di essiccazione sottovuoto ad alte prestazioni, forni Muffle, a tubo, rotativi e CVD, tutti completamente personalizzabili per soddisfare le rigorose esigenze della fabbricazione di elettrodi per batterie. Sia che tu stia lavorando con MoS2/rGO o nanomateriali avanzati, le nostre attrezzature garantiscono il controllo termico preciso e l'integrità atmosferica necessari per una stabilità del ciclo superiore.

Pronto a ottimizzare il protocollo di essiccazione del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Riferimenti

- Anna A. Vorfolomeeva, Lyubov G. Bulusheva. Molybdenum Disulfide and Reduced Graphene Oxide Hybrids as Anodes for Low-Temperature Lithium- and Sodium-Ion Batteries. DOI: 10.3390/nano15110824

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché la fase di riscaldamento ed ebollizione in laboratorio è essenziale nel processo di macerazione delle fibre di legno?

- Perché un bagno di olio siliconico è preferito per l'invecchiamento T5 delle leghe di magnesio HPDC? Precisione del calore per la massima resistenza

- Quale ruolo svolge l'azoto ad alto flusso nell'annnealing di film sottili di ITO? Protegge la conduttività e la purezza della superficie

- Quali sono i vantaggi dell'uso di tecnologie avanzate nei forni di trattamento termico? Ottenere qualità e efficienza superiori dei materiali

- Quali sono i vantaggi tecnici dell'utilizzo di un pirometro bicolore? Monitoraggio ad alta precisione per particelle reattive

- Quali sono i vantaggi dell'utilizzo di un ambiente sottovuoto per i NS RCM? Conservazione dei materiali e prestazioni catalitiche

- Come i forni di tempra e rinvenimento ad alta temperatura trattano l'acciaio inossidabile AISI 304? Migliorare la tenacità del nucleo

- Quali sono le principali zone funzionali di un forno a nastro trasportatore? Ottimizza il tuo processo di brasatura del rame