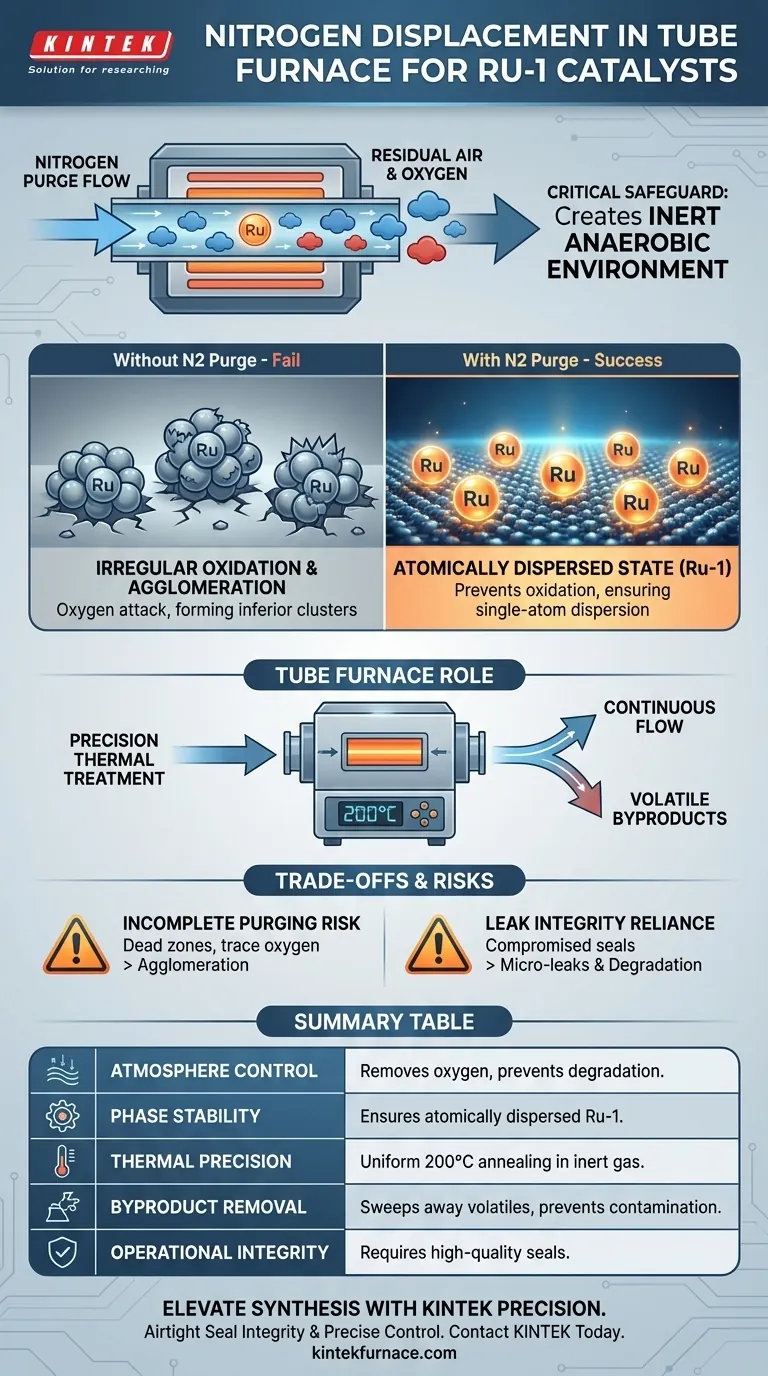

La fase di spostamento dell'azoto funge da salvaguardia critica per l'integrità strutturale del catalizzatore. Funziona per eliminare sistematicamente l'aria residua dalla camera del forno tubolare, sostituendola con un flusso continuo di gas inerte. Ciò garantisce che il successivo trattamento termico avvenga in un ambiente rigorosamente anaerobico, prerequisito per la sintesi di catalizzatori di rutenio-1 (Ru-1) di alta qualità.

Concetto chiave La presenza di ossigeno durante il riscaldamento dei complessi di rutenio porta a un degrado irreversibile del materiale. Lo spostamento dell'azoto previene ossidazioni irregolari e agglomerazione di metalli, assicurando che i precursori si risolvano in uno stato atomicamente disperso (Ru-1) piuttosto che formare aggregati cataliticamente inferiori.

La fisica del controllo dell'atmosfera

Creazione di un ambiente anaerobico

La funzione meccanica primaria della fase di spostamento dell'azoto è la rimozione completa dell'ossigeno dalla camera del forno.

Prima che inizi qualsiasi riscaldamento, un flusso continuo di gas azoto inerte spazza via l'aria ambientale. Ciò stabilisce un ambiente di base in cui le reazioni chimiche sono guidate esclusivamente dall'energia termica, non da interazioni ossidative indesiderate con l'atmosfera.

Prevenire l'ossidazione irregolare

I complessi di rutenio sono altamente sensibili all'ossigeno, in particolare all'aumentare delle temperature.

Senza il lavaggio con azoto, l'ossigeno residuo attacca i materiali precursori. Ciò porta a un'ossidazione irregolare, in cui la struttura chimica del catalizzatore viene alterata in modo imprevedibile, distruggendo le proprietà catalitiche previste prima ancora che si formino.

Garantire la dispersione atomica

L'obiettivo finale di questo specifico metodo di preparazione è creare uno stato atomicamente disperso, noto come Ru-1.

Se è presente ossigeno, gli atomi metallici tendono a migrare e aggregarsi. Mantenendo un'atmosfera inerte, la fase di azoto "congela" la dispersione, assicurando che il rutenio rimanga come singoli atomi isolati piuttosto che aggregarsi in nanoparticelle più grandi e meno attive.

Il ruolo del forno tubolare

Trattamento termico di precisione

Il forno tubolare è essenziale perché accoppia questo controllo dell'atmosfera con una precisa regolazione della temperatura.

Secondo la metodologia primaria, il processo di ricottura avviene a 200°C. Il forno mantiene questa temperatura uniformemente mentre il flusso di azoto protegge il campione, una combinazione che i metodi di riscaldamento ad aria aperta non possono ottenere.

Stabilità durante la ricottura

L'involucro del forno tubolare consente una dinamica di flusso costante.

A differenza di un forno statico, lo spostamento continuo assicura che eventuali sottoprodotti volatili rilasciati nelle prime fasi del riscaldamento vengano spazzati via. Ciò impedisce loro di ridepositarsi sulla superficie del catalizzatore o di interferire con la formazione dei siti Ru-1.

Comprendere i compromessi

Sebbene lo spostamento dell'azoto sia vitale, introduce specifici vincoli operativi che devono essere gestiti per evitare guasti.

Il rischio di un lavaggio incompleto

Se la fase di spostamento viene affrettata, potrebbero rimanere sacche di ossigeno nelle "zone morte" del tubo.

Anche tracce di ossigeno possono innescare l'agglomerazione, facendo sì che il rutenio formi grandi aggregati. Ciò riduce significativamente l'area superficiale attiva del catalizzatore, rendendo inutile la delicata architettura Ru-1.

Affidamento sull'integrità delle guarnizioni

L'efficacia di questa fase dipende interamente dall'integrità delle guarnizioni del forno tubolare.

Se le guarnizioni del forno sono compromesse, il flusso di azoto non può mantenere una pressione positiva contro l'atmosfera esterna. Ciò crea un falso senso di sicurezza in cui l'operatore crede che l'ambiente sia inerte, ma micro-perdite stanno attivamente degradando il catalizzatore durante la fase di ricottura.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare le prestazioni dei tuoi catalizzatori Ru-1, devi allineare i tuoi protocolli operativi con la sensibilità del materiale.

- Se il tuo obiettivo principale è la Massima Attività Catalitica: Dai priorità a una durata prolungata del lavaggio pre-riscaldamento per garantire che i livelli di ossigeno siano trascurabili prima che inizi la rampa di temperatura.

- Se il tuo obiettivo principale è la Riproducibilità Strutturale: è richiesto un rigoroso test di tenuta delle guarnizioni del forno tubolare per garantire che l'ambiente inerte rimanga stabile per tutta la durata della permanenza a 200°C.

La differenza tra un catalizzatore a singolo atomo ad alte prestazioni e un lotto fallito risiede spesso strettamente nella completezza del lavaggio iniziale con azoto.

Tabella riassuntiva:

| Caratteristica | Impatto sulla qualità del catalizzatore Ru-1 |

|---|---|

| Controllo dell'atmosfera | Rimuove l'ossigeno per prevenire il degrado irreversibile del materiale e l'ossidazione. |

| Stabilità di fase | Garantisce che il rutenio rimanga in uno stato atomicamente disperso (Ru-1) rispetto agli aggregati. |

| Precisione termica | Consente una ricottura uniforme a 200°C mantenendo un ambiente rigorosamente inerte. |

| Rimozione dei sottoprodotti | Il flusso di gas continuo spazza via i volatili per prevenire la contaminazione superficiale. |

| Integrità operativa | Richiede guarnizioni del forno di alta qualità per prevenire micro-perdite e agglomerazione. |

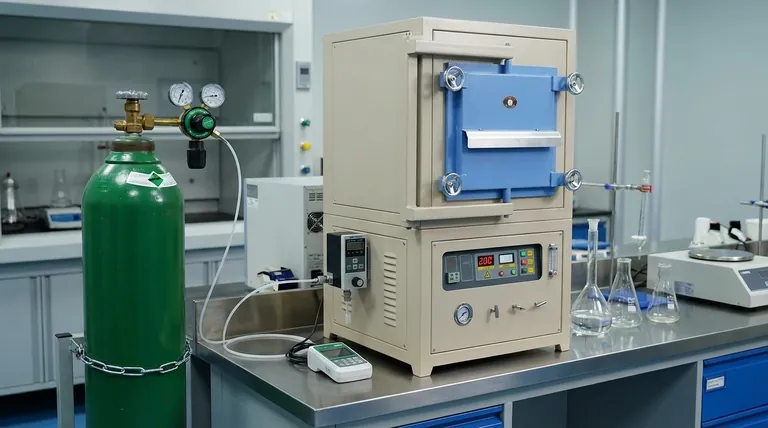

Migliora la tua sintesi di materiali con la precisione KINTEK

Non lasciare che la contaminazione da ossigeno comprometta la tua ricerca sui catalizzatori Ru-1. I forni tubolari avanzati di KINTEK forniscono l'integrità della tenuta ermetica e il controllo atmosferico preciso necessari per un efficace spostamento dell'azoto e una dispersione atomica.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di attrezzature standard da laboratorio o di un forno ad alta temperatura completamente personalizzabile, le nostre soluzioni sono progettate per soddisfare le tue esigenze di ricerca uniche.

Pronto a garantire l'integrità strutturale del tuo prossimo lotto?

Contatta KINTEK oggi stesso per trovare la tua soluzione ideale

Guida Visiva

Riferimenti

- DeSheng Su, Liang Chen. Efficient amine-assisted CO2 hydrogenation to methanol co-catalyzed by metallic and oxidized sites within ruthenium clusters. DOI: 10.1038/s41467-025-55837-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali vantaggi offre un forno a tubo di quarzo? Ottenere controllo preciso e purezza nella lavorazione ad alta temperatura

- Come un forno tubolare ad alta temperatura facilita la conversione di Cu@ZIF-8? Master Precision Material Synthesis

- Qual è l'orientamento a cui si riferisce il termine "orizzontale" nei forni a tubi orizzontali?Approfondimenti chiave su progettazione e applicazione

- Quali applicazioni industriali utilizzano comunemente i forni a tubo? Ottieni un riscaldamento preciso per la produzione avanzata

- Perché viene utilizzato un forno di ricottura a tubo per l'idrogenazione del SiC? Sblocca superfici atomiche pure per un legame cristallino superiore

- Come un forno tubolare ad alta temperatura facilita la sinterizzazione di blocchi ceramici fosforescenti? Padronanza della purezza ottica

- Quali misure di sicurezza dovrebbero essere adottate durante il funzionamento di un forno a tubo da laboratorio? Passaggi essenziali per un lavoro di laboratorio senza rischi

- Perché è necessario integrare piastre in lega di alluminio nelle coperture dei forni a tubo diviso? Garantire sicurezza e longevità