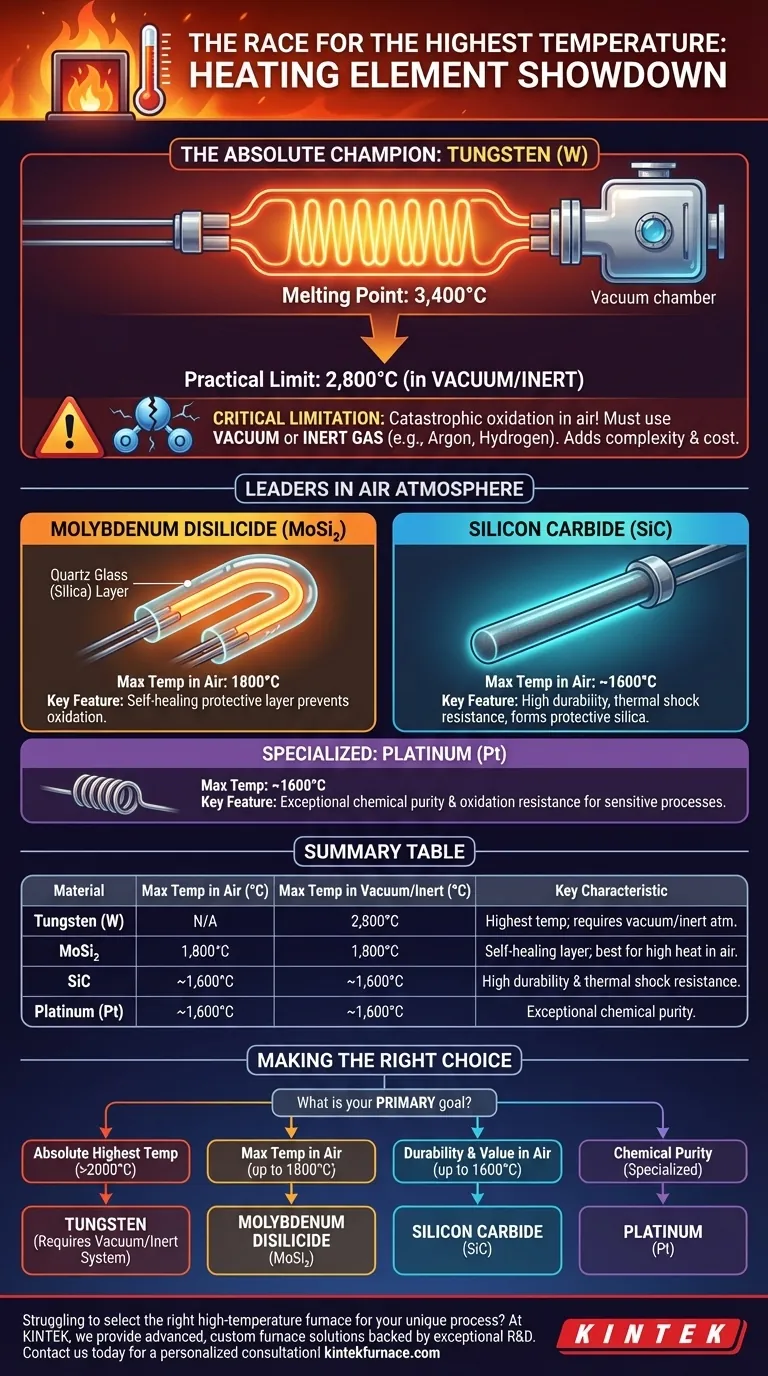

Nel regno del riscaldamento elettrico, il tungsteno è il materiale in grado di raggiungere le temperature più elevate. Con un punto di fusione di 3.400°C (6.152°F), i forni specializzati che utilizzano elementi riscaldanti in tungsteno possono raggiungere temperature operative stabili e pratiche fino a 2.800°C (5.072°F).

Sebbene il tungsteno raggiunga le temperature massime possibili, la sua estrema reattività con l'ossigeno ne rappresenta il limite critico. Ciò significa che la scelta di un elemento riscaldante riguarda meno la temperatura massima assoluta e più l'atmosfera operativa richiesta per il tuo processo.

Il Massimo Assoluto: Comprendere il Tungsteno

Le proprietà uniche del tungsteno lo rendono l'unica scelta per le applicazioni a temperature più estreme, ma queste proprietà comportano rigorosi requisiti operativi.

Punto di Fusione Ineguagliabile

Il tungsteno ha il punto di fusione più alto di qualsiasi metallo, che è la ragione fondamentale per cui può fungere da elemento riscaldante a temperature dove altri fallirebbero.

Limiti Operativi Pratici

La temperatura operativa massima di un forno è sempre impostata ben al di sotto del punto di fusione dell'elemento. Questo margine garantisce una ragionevole durata di servizio e previene guasti catastrofici, motivo per cui gli elementi in tungsteno sono tipicamente classificati per l'uso fino a 2.800°C.

Il Requisito Critico: Controllo dell'Atmosfera

Il tungsteno si ossida in modo catastrofico ad alte temperature. Se riscaldato in presenza di aria (ossigeno), si brucerà quasi istantaneamente.

Pertanto, gli elementi in tungsteno devono essere utilizzati in un vuoto o in un'atmosfera protettiva inerte (come l'argon) o in un'atmosfera riducente (come l'idrogeno). Ciò aggiunge notevole complessità e costo alla progettazione del forno.

Leader per Alte Temperature per l'Uso in Aria

Per le applicazioni che devono funzionare in atmosfera d'aria, è richiesta una classe diversa di materiali. Questi elementi non possono eguagliare la temperatura di picco del tungsteno, ma sono i campioni per i processi ad alto calore in aria normale.

Disilicuro di Molibdeno (MoSi₂)

Questi elementi a base ceramica sono la scelta preferita per le temperature più elevate in aria, capaci di operare fino a 1800°C (3272°F).

La loro caratteristica principale è la capacità di formare uno strato protettivo e autopulente di vetro al quarzo (silice) sulla loro superficie quando riscaldati. Questo strato impedisce all'ossigeno di raggiungere e distruggere il materiale sottostante.

Carburo di Silicio (SiC)

Il carburo di silicio è un altro elemento riscaldante ceramico noto per la sua durata e le eccellenti prestazioni in aria, con temperature operative massime tipiche intorno ai 1600°C (2912°F).

Come il MoSi₂, forma uno strato protettivo di silice. Il SiC è spesso apprezzato per la sua elevata resistenza meccanica e resistenza agli shock termici.

Metalli del Gruppo del Platino

Metalli come platino e rodio sono talvolta utilizzati come elementi riscaldanti in forni da laboratorio specializzati. Sebbene la loro temperatura massima sia inferiore a quella del MoSi₂, offrono una resistenza eccezionale all'ossidazione e alla contaminazione chimica, il che è fondamentale per processi ad alta purezza come la produzione di vetro.

Comprendere i Compromessi

La scelta di un elemento riscaldante è una decisione ingegneristica che comporta il bilanciamento tra prestazioni, costo e complessità. Nessun materiale è il migliore per ogni situazione.

Atmosfera vs. Temperatura

Questo è il compromesso più fondamentale. Se devi superare circa 1800°C, non hai altra scelta che usare il tungsteno e investire nel sistema di vuoto o a atmosfera controllata necessario per proteggerlo.

Costo e Fragilità

Gli elementi ceramici ad alta temperatura come MoSi₂ e SiC sono significativamente più costosi degli elementi metallici comuni (come il Nichrome). Sono anche fragili a temperatura ambiente e richiedono una manipolazione attenta e tecniche di montaggio specializzate per evitare rotture.

Complessità del Sistema

Un forno a tungsteno è intrinsecamente un sistema complesso e costoso a causa della necessità di una camera a tenuta di vuoto, pompe e sistemi di gestione dei gas. I forni che utilizzano elementi MoSi₂ o SiC possono essere più semplici e meno costosi poiché non richiedono questo controllo atmosferico.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico detterà il materiale ideale.

- Se la tua attenzione principale è raggiungere la temperatura assoluta più alta (sopra i 2000°C): Il tungsteno è la tua unica opzione praticabile, ma devi costruire il tuo processo attorno a un forno a vuoto o ad atmosfera controllata.

- Se la tua attenzione principale è la temperatura massima in atmosfera d'aria (fino a 1800°C): Il disilicuro di molibdeno (MoSi₂) è lo standard industriale per le massime prestazioni in aria.

- Se la tua attenzione principale è la durata e l'affidabilità in aria (fino a 1600°C): Il carburo di silicio (SiC) fornisce una soluzione robusta e spesso più economica per una vasta gamma di processi industriali.

- Se la tua attenzione principale è la purezza chimica in un processo specializzato: I metalli preziosi come il platino sono scelti per la loro inerzia, nonostante un tetto di temperatura più basso e un costo del materiale più elevato.

In definitiva, la selezione del giusto elemento riscaldante è un equilibrio tra la temperatura target, l'atmosfera operativa e il budget complessivo del sistema.

Tabella Riassuntiva:

| Materiale | Temp. Max in Aria (°C) | Temp. Max in Vuoto/Inerte (°C) | Caratteristica Chiave |

|---|---|---|---|

| Tungsteno (W) | Non Applicabile | 2.800°C | Temperatura più alta; richiede vuoto/atmosfera inerte |

| Disilicuro di Molibdeno (MoSi₂) | 1.800°C | 1.800°C | Strato protettivo autopulente; migliore per alte temperature in aria |

| Carburo di Silicio (SiC) | ~1.600°C | ~1.600°C | Elevata durata e resistenza agli shock termici |

| Platino (Pt) | ~1.600°C | ~1.600°C | Eccezionale purezza chimica e resistenza all'ossidazione |

Hai difficoltà a selezionare il forno ad alta temperatura giusto per il tuo processo unico?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti diversificata—inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD—è supportata da solide capacità di personalizzazione approfondita. Collaboriamo con te per abbinare con precisione l'elemento riscaldante e il sistema del forno ai tuoi specifici requisiti di temperatura, atmosfera e applicazione, garantendo prestazioni ottimali e longevità.

Lascia che i nostri esperti ti aiutino a raggiungere i tuoi obiettivi di temperatura estrema. Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore