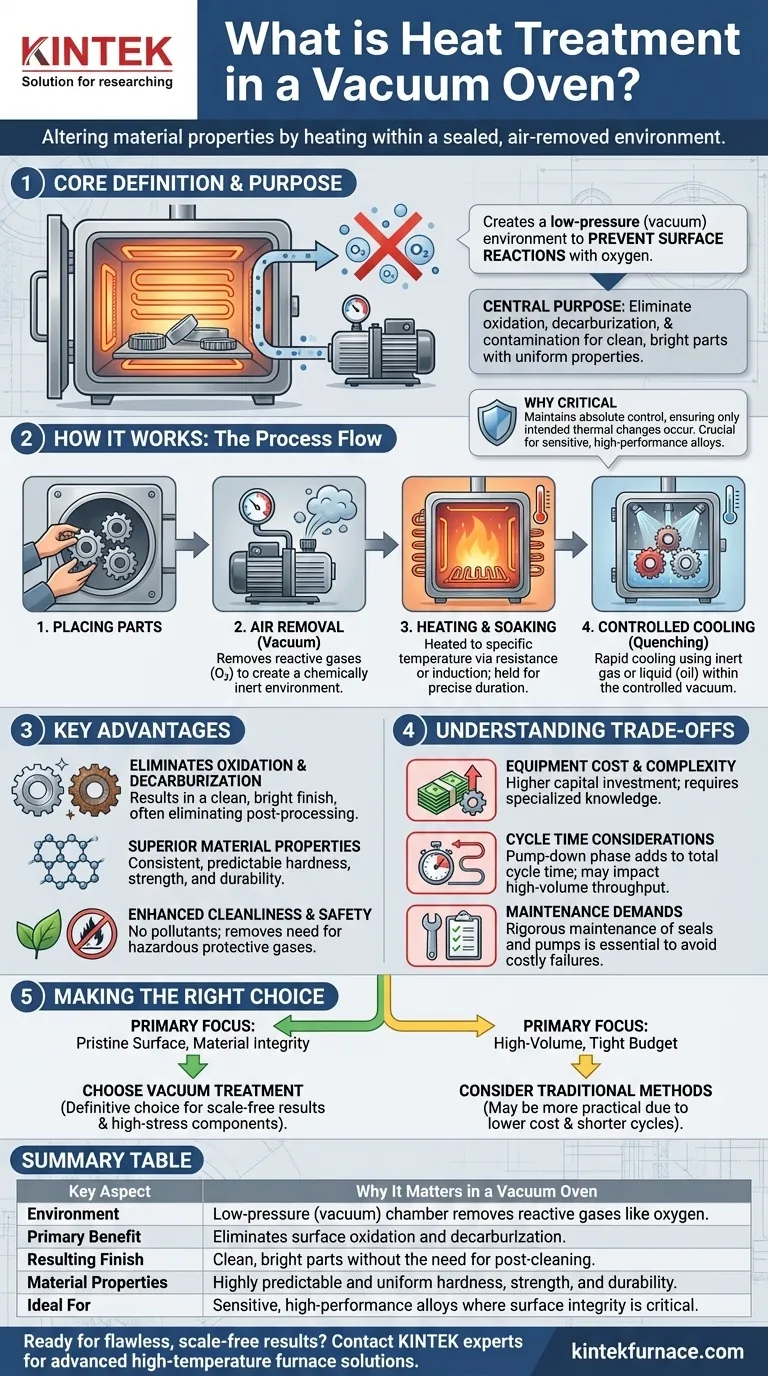

Nella sua essenza, il trattamento termico sotto vuoto è un processo di alterazione delle proprietà di un materiale riscaldandolo all'interno di un forno sigillato da cui è stata rimossa l'aria. Creando un ambiente a bassa pressione, o vuoto, il processo impedisce fondamentalmente alla superficie del materiale di reagire con gli elementi atmosferici come l'ossigeno durante gli intensi cicli di riscaldamento e raffreddamento.

Lo scopo centrale dell'utilizzo di un vuoto è eliminare l'ossidazione, la decarburazione e altre contaminazioni superficiali. Ciò si traduce in pezzi con una finitura pulita e brillante e proprietà metallurgiche uniformi e altamente prevedibili, difficili da ottenere con i metodi atmosferici tradizionali.

Come funziona fondamentalmente il trattamento termico sotto vuoto

Per comprendere il valore di questo processo, è necessario prima afferrare il ruolo svolto dal vuoto. Non si tratta solo di riscaldare; si tratta di creare un ambiente chimicamente inerte.

Il principio della rimozione dell'aria

Il processo inizia posizionando i pezzi all'interno di una camera del forno sigillata. Un potente sistema di pompe per il vuoto estrae quindi l'aria, riducendo significativamente la pressione interna.

Rimuovendo l'aria, si rimuovono i gas reattivi, principalmente ossigeno, che altrimenti causerebbero la formazione di scaglie (ossidazione) e la perdita di carbonio (decarburazione) sulla superficie del metallo ad alte temperature.

Il ciclo di riscaldamento e raffreddamento

Una volta raggiunto il livello di vuoto desiderato, il materiale viene riscaldato a una temperatura specifica. Ciò può essere ottenuto tramite elementi resistivi convenzionali o metodi avanzati come il riscaldamento a induzione, in cui un campo elettromagnetico riscalda direttamente il pezzo.

Dopo essere stato mantenuto alla temperatura per una durata precisa (una fase nota come "soaking" o mantenimento), il materiale viene raffreddato in modo altamente controllato. Questo raffreddamento, o tempra (quenching), può essere eseguito utilizzando gas inerte ad alta pressione (tempra a gas) o liquidi come l'olio, tutto all'interno dell'ambiente controllato del forno.

Perché il vuoto è fondamentale

Il vuoto viene mantenuto durante le fasi di riscaldamento e mantenimento. Ciò assicura che le uniche modifiche che si verificano nel materiale siano quelle previste dal ciclo termico stesso, e non da reazioni chimiche indesiderate con un'atmosfera.

Questo controllo assoluto è ciò che consente il trattamento di leghe sensibili e ad alte prestazioni in cui l'integrità superficiale è fondamentale.

I vantaggi chiave rispetto ai metodi tradizionali

Scegliere il trattamento sotto vuoto è una decisione guidata dalla necessità di qualità e coerenza superiori. I vantaggi sono il risultato diretto dell'eliminazione delle interferenze atmosferiche.

Eliminazione dell'ossidazione e della decarburazione

Questo è il vantaggio più significativo. I pezzi escono dal forno con una superficie pulita e brillante, priva delle scaglie che si formano nei forni atmosferici. Ciò spesso elimina la necessità di fasi di post-lavorazione costose e dispendiose in termini di manodopera, come la sabbiatura o la pulizia chimica.

Inoltre, per gli acciai ad alto tenore di carbonio, prevenire la decarburazione è fondamentale per mantenere la durezza superficiale e la resistenza all'usura.

Ottenere proprietà del materiale superiori

Il riscaldamento uniforme e la tempra controllata in un ambiente sottovuoto portano a strutture metallurgiche più coerenti e prevedibili. Ciò si traduce in miglioramenti affidabili della durezza, della resistenza e della durabilità su tutto il pezzo e da lotto a lotto.

Miglioramento della pulizia e della sicurezza del processo

I forni a vuoto sono intrinsecamente puliti e non producono inquinanti. Eliminano anche la necessità di maneggiare e immagazzinare grandi volumi di gas protettivi potenzialmente infiammabili o costosi, come idrogeno o argon, utilizzati in alcuni processi atmosferici.

Comprendere i compromessi

Sebbene potente, il trattamento termico sotto vuoto non è la soluzione universale. Una valutazione chiara dei suoi svantaggi è necessaria per prendere una decisione informata.

Costo e complessità delle apparecchiature

I forni a vuoto e i relativi sistemi di pompaggio rappresentano un investimento di capitale significativamente più elevato rispetto alla maggior parte dei forni atmosferici tradizionali. La tecnologia è più complessa e richiede un livello più elevato di conoscenza operativa.

Considerazioni sul tempo ciclo

Raggiungere un vuoto profondo richiede tempo. La fase di pompaggio può aumentare il tempo ciclo totale, il che può essere un fattore critico negli ambienti di produzione ad alto volume in cui il throughput è il motore principale.

Esigenze di manutenzione

Le guarnizioni, le pompe e i sistemi di controllo sofisticati di un forno a vuoto richiedono un programma di manutenzione preventiva rigoroso e specializzato. La mancata conservazione dell'integrità del vuoto può compromettere l'intero processo e portare a rilavorazioni o scarti costosi.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico determina se il trattamento termico sotto vuoto è la scelta appropriata ed economicamente vantaggiosa per la tua applicazione.

- Se la tua attenzione principale è una finitura superficiale incontaminata e la pulizia dei pezzi: il trattamento sotto vuoto è la scelta definitiva per un risultato brillante e privo di scaglie che richiede una post-lavorazione minima o nulla.

- Se la tua attenzione principale è la massima prestazione e integrità del materiale: la capacità del processo di prevenire la decarburazione e garantire proprietà uniformi è essenziale per componenti sottoposti a stress elevato e leghe avanzate.

- Se la tua attenzione principale è la produzione ad alto volume con un budget limitato: il costo iniziale più elevato e i tempi ciclo potenzialmente più lunghi delle apparecchiature sottovuoto possono rendere i forni atmosferici tradizionali un'opzione più pratica.

In definitiva, scegliere il trattamento termico sotto vuoto è un investimento in un controllo senza pari e nella qualità finale del pezzo.

Tabella riassuntiva:

| Aspetto chiave | Perché è importante in un forno a vuoto |

|---|---|

| Ambiente | La camera a bassa pressione (vuoto) rimuove i gas reattivi come l'ossigeno. |

| Vantaggio principale | Elimina l'ossidazione superficiale e la decarburazione. |

| Finitura risultante | Pezzi puliti e brillanti senza la necessità di pulizia successiva. |

| Proprietà del materiale | Durezza, resistenza e durabilità altamente prevedibili e uniformi. |

| Ideale per | Leghe sensibili e ad alte prestazioni in cui l'integrità superficiale è fondamentale. |

Pronto a ottenere risultati impeccabili e privi di scaglie con i tuoi processi di trattamento termico?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze uniche. Sia che tu abbia bisogno di un forno a muffola o a tubo standard, o di un forno a vuoto o atmosferico altamente personalizzato, le nostre approfondite capacità di personalizzazione garantiscono che i tuoi specifici requisiti sperimentali e di produzione siano soddisfatti con precisione.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni per forni a vuoto possono migliorare le capacità del tuo laboratorio e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori