Nella sua essenza, un forno rotante è un grande forno industriale rotante progettato per riscaldare materiali solidi a temperature molto elevate. Questo processo viene utilizzato per indurre una specifica reazione chimica o un cambiamento fisico, con il costante movimento di rimescolamento che assicura che ogni particella venga riscaldata uniformemente.

Il principio fondamentale di un forno rotante è l'elaborazione termica controllata. Combinando calore intenso con agitazione continua e delicata all'interno di un cilindro inclinato e rotante, crea un ambiente altamente controllato per trasformare le materie prime in prodotti lavorati.

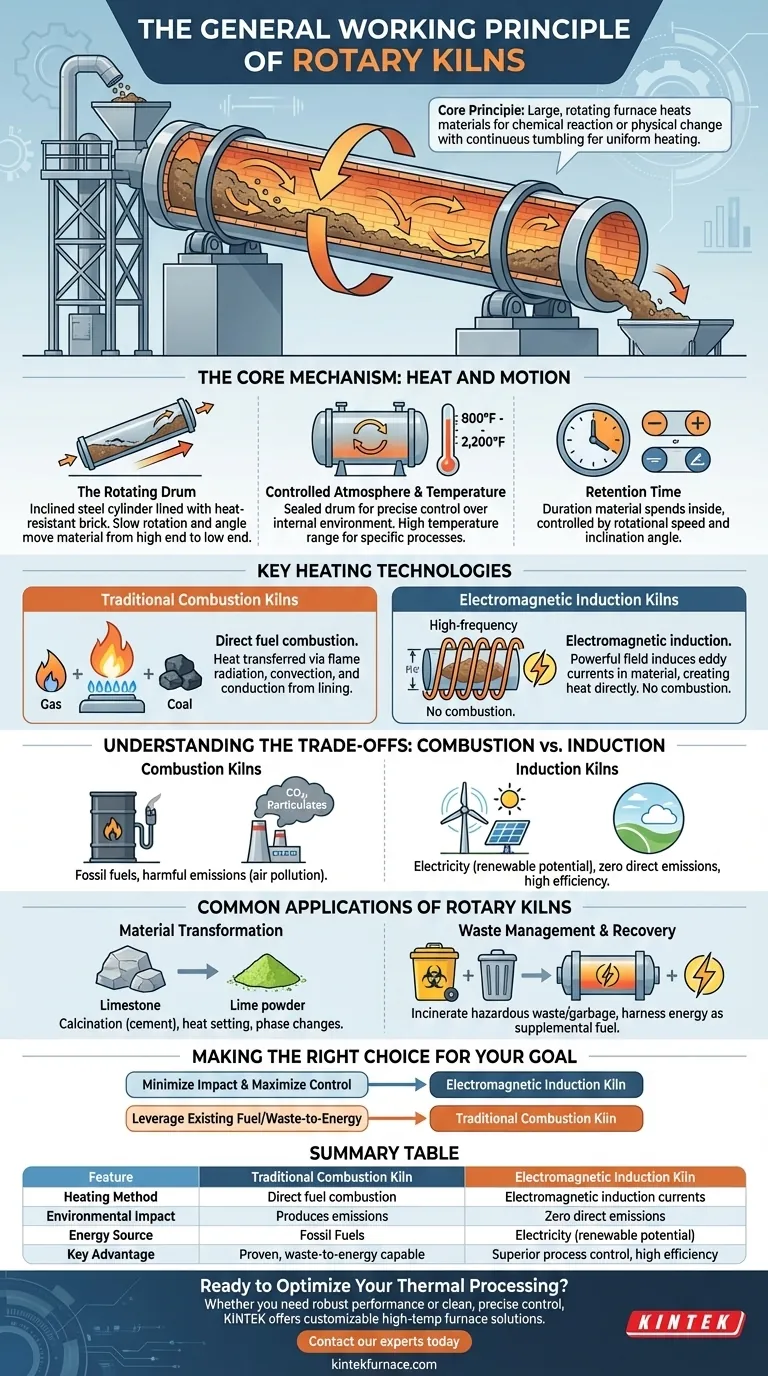

Il Meccanismo Principale: Calore e Movimento

L'efficacia di un forno rotante deriva dall'elegante combinazione di alcuni semplici principi fisici che lavorano in concerto.

Il Tamburo Rotante

Il corpo principale del forno è un lungo cilindro d'acciaio rivestito di mattoni resistenti al calore. È montato con una leggera inclinazione rispetto all'orizzontale.

Questa inclinazione, combinata con una lenta rotazione, fa sì che il materiale introdotto dall'estremità superiore si sposti gradualmente verso l'estremità inferiore, garantendo un flusso costante.

Atmosfera e Temperatura Controllate

Il tamburo è sigillato ad entrambe le estremità. Ciò consente agli operatori di mantenere un controllo preciso sull'atmosfera interna e sulla temperatura, il che è fondamentale per ottenere le reazioni chimiche desiderate.

I forni operano in un ampio intervallo di temperature, tipicamente da 800°F a oltre 2.200°F, a seconda del processo specifico.

Tempo di Ritenzione

La durata in cui un materiale trascorre all'interno del forno è chiamata tempo di ritenzione. Questa è una variabile critica controllata regolando la velocità di rotazione del forno e l'angolo di inclinazione.

Principali Tecnologie di Riscaldamento

Come un forno genera il suo intenso calore è una distinzione primaria tra diversi tipi di sistemi.

Forni a Combustione Tradizionali

Questo è il metodo più consolidato, che si basa sulla combustione diretta di combustibili come gas naturale o carbone.

Un bruciatore inietta una fiamma nel forno e il calore viene trasferito al materiale attraverso la radiazione della fiamma, la convezione dai gas caldi e la conduzione dai mattoni refrattari caldi.

Forni a Induzione Elettromagnetica

Questo approccio moderno utilizza la tecnologia di riscaldamento a induzione elettromagnetica, simile a un piano cottura a induzione domestico.

Correnti elettriche ad alta frequenza creano un potente campo elettromagnetico. Questo campo induce correnti parassite all'interno del materiale stesso (se è conduttivo) o in un conduttore metallico, convertendo direttamente l'energia elettrica in calore senza alcuna combustione.

Comprensione dei Compromessi: Combustione vs. Induzione

La scelta della tecnologia di riscaldamento ha significative conseguenze operative e ambientali.

Impatto Ambientale

I forni a combustione producono intrinsecamente emissioni nocive, inclusi gas serra e particolato, che contribuiscono all'inquinamento atmosferico.

L'induzione elettromagnetica è un processo molto più pulito. Poiché non comporta la combustione di combustibili, elimina l'emissione di sottoprodotti nocivi, rendendola un'opzione più ecologica.

Fonte Energetica ed Efficienza

I forni tradizionali si basano sui combustibili fossili. Al contrario, i forni a induzione funzionano a elettricità, che può essere fornita da reti rinnovabili.

Il riscaldamento a induzione è anche spesso più efficiente, poiché il calore viene generato direttamente all'interno del materiale anziché essere trasferito da una fiamma esterna, riducendo la perdita di energia.

Applicazioni Comuni dei Forni Rotanti

La versatilità dei forni rotanti li rende essenziali in una vasta gamma di settori.

Trasformazione dei Materiali

I forni sono ampiamente utilizzati per processi come la calcinazione, un passaggio chiave nella produzione di cemento in cui il calcare viene riscaldato per creare calce e anidride carbonica. Altri usi includono il trattamento termico e l'induzione di varie trasformazioni di fase nei materiali.

Gestione e Recupero dei Rifiuti

In una critica applicazione ambientale, i forni per cemento vengono utilizzati per incenerire rifiuti pericolosi e immondizia urbana.

Questo processo non solo neutralizza le sostanze nocive, ma sfrutta anche l'energia dai rifiuti, utilizzandola come fonte di combustibile supplementare per ridurre il consumo di carbone o gas.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di forno appropriata dipende dal bilanciamento tra normative ambientali, costi operativi e requisiti di processo.

- Se il tuo obiettivo principale è minimizzare l'impatto ambientale e massimizzare il controllo del processo: i forni a induzione elettromagnetica sono la scelta migliore, offrendo un funzionamento privo di emissioni e un riscaldamento altamente preciso.

- Se il tuo obiettivo principale è sfruttare l'infrastruttura di combustibile esistente o elaborare flussi di rifiuti-energia: i forni a combustione tradizionali rimangono una tecnologia comprovata ed efficace, specialmente se adattati al recupero delle risorse.

In definitiva, il semplice principio del forno rotante di combinare calore e movimento fornisce una piattaforma potente e adattabile per l'elaborazione industriale dei materiali.

Tabella Riassuntiva:

| Caratteristica | Forno a Combustione Tradizionale | Forno a Induzione Elettromagnetica |

|---|---|---|

| Metodo di Riscaldamento | Combustione diretta di combustibile (gas, carbone) | Correnti di induzione elettromagnetica |

| Impatto Ambientale | Produce emissioni (CO2, particolato) | Zero emissioni dirette |

| Fonte Energetica | Combustibili Fossili | Elettricità (potenzialmente rinnovabile) |

| Vantaggio Chiave | Tecnologia comprovata, capace di trasformare rifiuti in energia | Controllo del processo superiore, alta efficienza |

Pronto a Ottimizzare la Tua Elaborazione Termica?

Che tu abbia bisogno delle prestazioni robuste di un forno a combustione tradizionale o del controllo pulito e preciso di un sistema a induzione elettromagnetica, KINTEK ha la soluzione. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre muffole, forni a tubo, forni rotanti, forni sottovuoto, sistemi CVD e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per le tue esigenze uniche di elaborazione dei materiali.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a ottenere risultati superiori con la giusta tecnologia di forno rotante per la tua applicazione.

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente