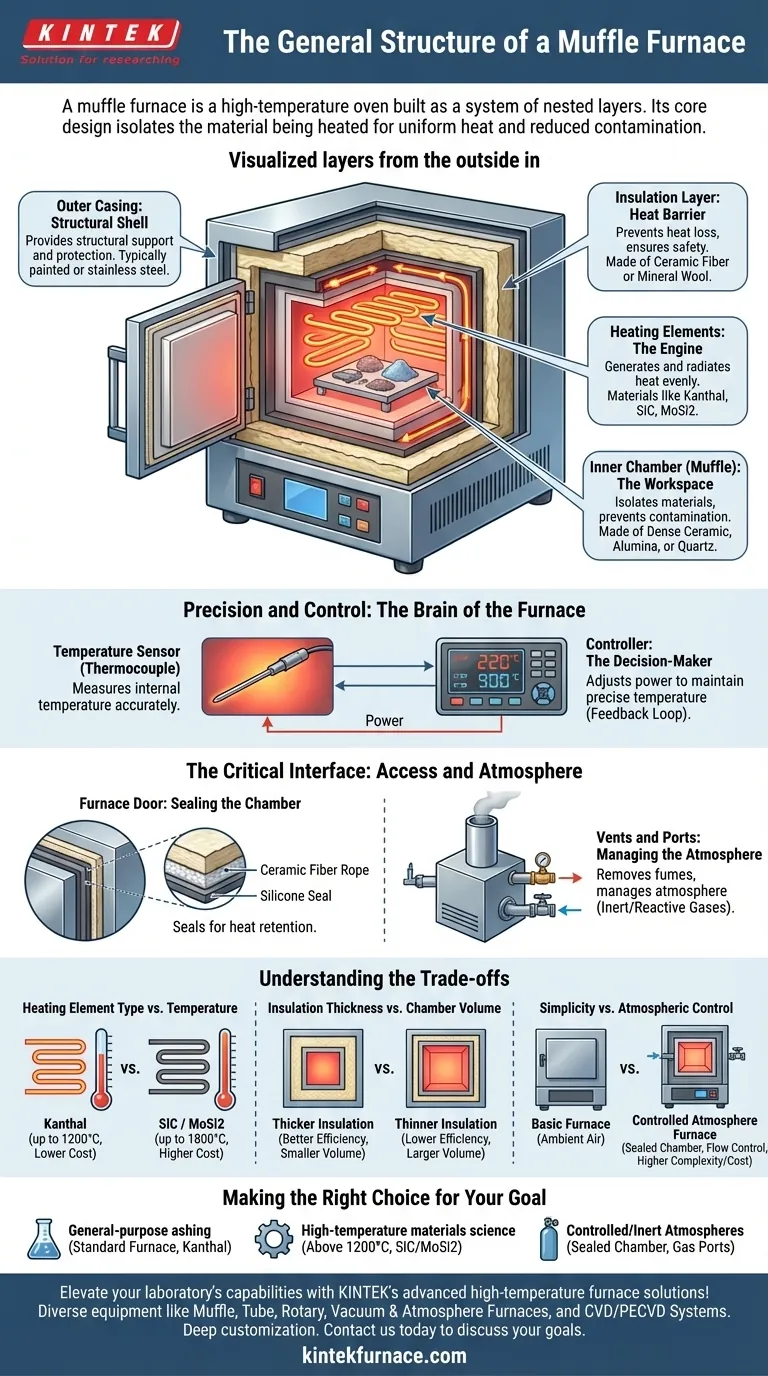

Nel suo nucleo, una fornace a muffola è un forno ad alta temperatura costruito come un sistema di strati annidati. La sua struttura è composta da un involucro esterno protettivo, uno spesso strato isolante, potenti elementi riscaldanti e una camera interna centrale—la "muffola"—che contiene il materiale. Questo design isola il materiale riscaldato dal contatto diretto con la fiamma o gli elementi riscaldanti, garantendo un calore uniforme e prevenendo la contaminazione.

L'intuizione essenziale è che una fornace a muffola non è solo una scatola calda. È un sistema ingegnerizzato con precisione in cui ogni componente—dal guscio esterno al controllore interno—serve a uno scopo specifico: generare, contenere e controllare il calore estremo con precisione, efficienza e sicurezza.

I Componenti Chiave: Un Sistema a Strati

La comprensione di una fornace a muffola è meglio raggiunta pensando dall'esterno verso l'interno. Ogni strato si basa sul precedente per creare un ambiente stabile e ad alta temperatura.

L'Involucro Esterno: Il Guscio Strutturale

Lo strato più esterno è un involucro rigido, tipicamente fabbricato in acciaio verniciato o inossidabile. Il suo compito primario è fornire supporto strutturale e proteggere i componenti interni dall'ambiente esterno. Questo guscio conferisce alla fornace la sua familiare forma a scatola.

Lo Strato Isolante: La Barriera Termica

Tra l'involucro esterno e le parti interne si trova uno spesso strato isolante. Questo è comunemente realizzato con materiali ad alte prestazioni come la fibra ceramica o la lana minerale. Questo strato è critico per due ragioni: previene un'immensa perdita di calore, rendendo la fornace efficiente dal punto di vista energetico, e mantiene l'involucro esterno a una temperatura sicura per gli operatori.

Gli Elementi Riscaldanti: Il Motore

Il calore stesso è generato da potenti elementi riscaldanti. Questi sono realizzati con materiali ad alta resistenza come il Kanthal (nichrome), il carburo di silicio (SiC) o il disiliciuro di molibdeno (MoSi2). Sono posizionati strategicamente attorno alla camera interna per irradiare il calore in modo uniforme, eliminando i punti caldi e garantendo una distribuzione uniforme della temperatura sul campione.

La Camera Interna (La Muffola): L'Area di Lavoro

Questo è il cuore della fornace e l'origine del suo nome. La muffola è la camera isolata dove vengono posizionati i materiali. È costruita con materiali refrattari come la ceramica densa, l'allumina o il quarzo, che possono resistere a shock termici estremi.

In modo cruciale, la muffola separa il carico di lavoro dagli elementi riscaldanti. Ciò impedisce che eventuali sottoprodotti degli elementi riscaldanti contaminino il campione e protegge gli elementi da fumi o spruzzi dal campione.

Precisione e Controllo: Il Cervello della Fornace

Generare calore è solo metà della battaglia. Controllarlo è ciò che rende una fornace a muffola uno strumento scientifico.

Sensori di Temperatura (Termocoppie): Gli Occhi e le Orecchie

Una termocoppia è un sensore che si estende nella camera di riscaldamento per misurare con precisione la temperatura interna. Agisce come l'input sensoriale della fornace, trasmettendo costantemente dati sulla temperatura in tempo reale al controllore.

Il Controllore: Il Decisore

Il controllore di temperatura è il cervello della fornace. Riceve dati dalla termocoppia, li confronta con la temperatura desiderata dall'utente (il setpoint) e regola con precisione la potenza inviata agli elementi riscaldanti. Questo ciclo di feedback costante consente di mantenere le temperature con incredibile precisione, spesso entro pochi gradi.

L'Interfaccia Critica: Accesso e Atmosfera

I pezzi finali della struttura regolano il modo in cui l'utente interagisce con la fornace e come viene gestita l'atmosfera interna.

La Porta della Fornace: Sigillare la Camera

La porta è più di un semplice coperchio; è un componente di sigillatura critico. Le fornaci di alta qualità presentano guarnizioni multistrato, spesso con una treccia di fibra ceramica interna per la resilienza alle alte temperature e una guarnizione esterna in silicone. I modelli sofisticati possono persino includere un telaio della porta raffreddato ad acqua per prolungare la vita delle guarnizioni durante il funzionamento a temperature estreme.

Sfiati e Porte: Gestire l'Atmosfera

La maggior parte delle fornaci include una porta di scarico o un sistema di ventilazione. Ciò consente la rimozione sicura di fumi, umidità o altri gas rilasciati durante il processo di riscaldamento. Nei modelli più avanzati, le porte di ingresso e scarico dedicate consentono agli utenti di introdurre gas specifici per creare un'atmosfera controllata, inerte o reattiva all'interno della camera.

Comprendere i Compromessi

La scelta o l'uso di una fornace a muffola comporta il bilanciamento di fattori concorrenti.

Tipo di Elemento Riscaldante vs. Temperatura

La scelta del materiale dell'elemento riscaldante determina direttamente la massima temperatura operativa e la durata della fornace. Gli elementi in Kanthal sono comuni ed economici per temperature fino a 1200°C, mentre gli elementi in SiC o MoSi2 sono necessari per temperature più elevate (fino a 1800°C) ma hanno un costo maggiore.

Spessore dell'Isolamento vs. Volume della Camera

Un isolamento più spesso e di qualità superiore migliora l'efficienza energetica e la stabilità della temperatura. Tuttavia, ciò spesso va a scapito del volume interno utilizzabile della camera per un dato ingombro esterno.

Semplicità vs. Controllo dell'Atmosfera

Una fornace di base riscalda semplicemente nell'aria ambiente e sfoga i fumi. Una fornace progettata per il lavoro in atmosfera controllata richiede una camera completamente sigillata, porte a tenuta di gas e sistemi di controllo del flusso, il che aggiunge una significativa complessità e costi al design.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione determina quali caratteristiche strutturali sono più importanti.

- Se il tuo obiettivo primario è l'incenerimento generico o un semplice trattamento termico: Una fornace standard con elementi in Kanthal e un controllore digitale di base è una scelta affidabile ed economica.

- Se il tuo obiettivo primario è la scienza dei materiali ad alta temperatura (superiore a 1200°C): Dai priorità a una fornace costruita con elementi riscaldanti in SiC o MoSi2 e un isolamento multistrato superiore.

- Se il tuo obiettivo primario è lavorare con atmosfere controllate o inerti: Devi selezionare un modello specificamente progettato con una camera sigillata e porte di ingresso e uscita gas dedicate.

Comprendendo come questi componenti strutturali funzionano come un sistema, sei in grado di selezionare lo strumento giusto e di utilizzarlo con precisione e fiducia.

Tabella Riassuntiva:

| Componente | Funzione | Materiali Comuni |

|---|---|---|

| Involucro Esterno | Fornisce supporto strutturale e protezione | Acciaio verniciato o inossidabile |

| Strato Isolante | Previene la perdita di calore e garantisce la sicurezza | Fibra ceramica, lana minerale |

| Elementi Riscaldanti | Genera e irradia calore uniformemente | Kanthal, carburo di silicio, disiliciuro di molibdeno |

| Camera Interna (Muffola) | Contiene i materiali, previene la contaminazione | Ceramica densa, allumina, quarzo |

| Sensori di Temperatura | Misura con precisione la temperatura interna | Termocoppie |

| Controllore | Regola la potenza per mantenere una temperatura precisa | Controllori digitali di temperatura |

| Porta della Fornace | Sigilla la camera per la ritenzione del calore | Treccia di fibra ceramica, guarnizioni in silicone |

| Sfiati e Porte | Gestisce l'atmosfera e rimuove i fumi | Porte di scarico, sistemi di ingresso/uscita gas |

Eleva le capacità del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un eccezionale R&D e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, offrendo efficienza, sicurezza e prestazioni migliorate. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi specifici e promuovere l'innovazione nel tuo lavoro!

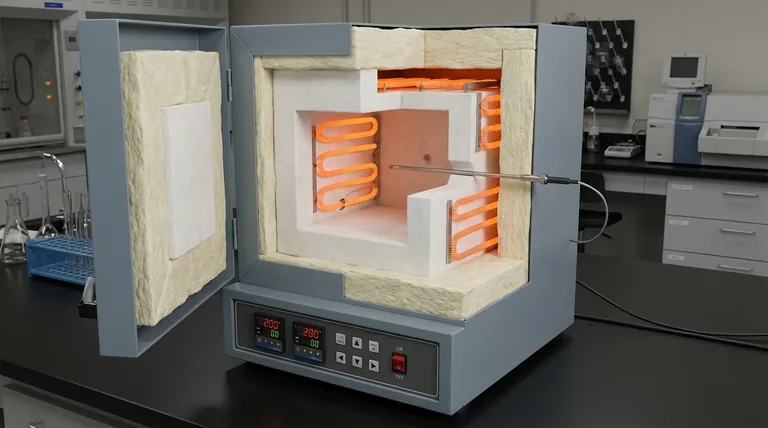

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri