La funzione principale del condensatore in un forno a distillazione sotto vuoto è quella di fornire una superficie raffreddata e precisamente controllata dove il vapore di magnesio purificato si ritrasforma in un solido. Agisce come punto di raccolta, separando fisicamente il magnesio ad alta purezza dai contaminanti meno volatili lasciati nella zona di riscaldamento.

Il condensatore non si limita a raccogliere passivamente il magnesio; sfrutta attivamente un ripido gradiente di temperatura all'interno del vuoto per forzare un cambiamento di fase. Questa separazione fisica è il cuore dell'intero processo di purificazione.

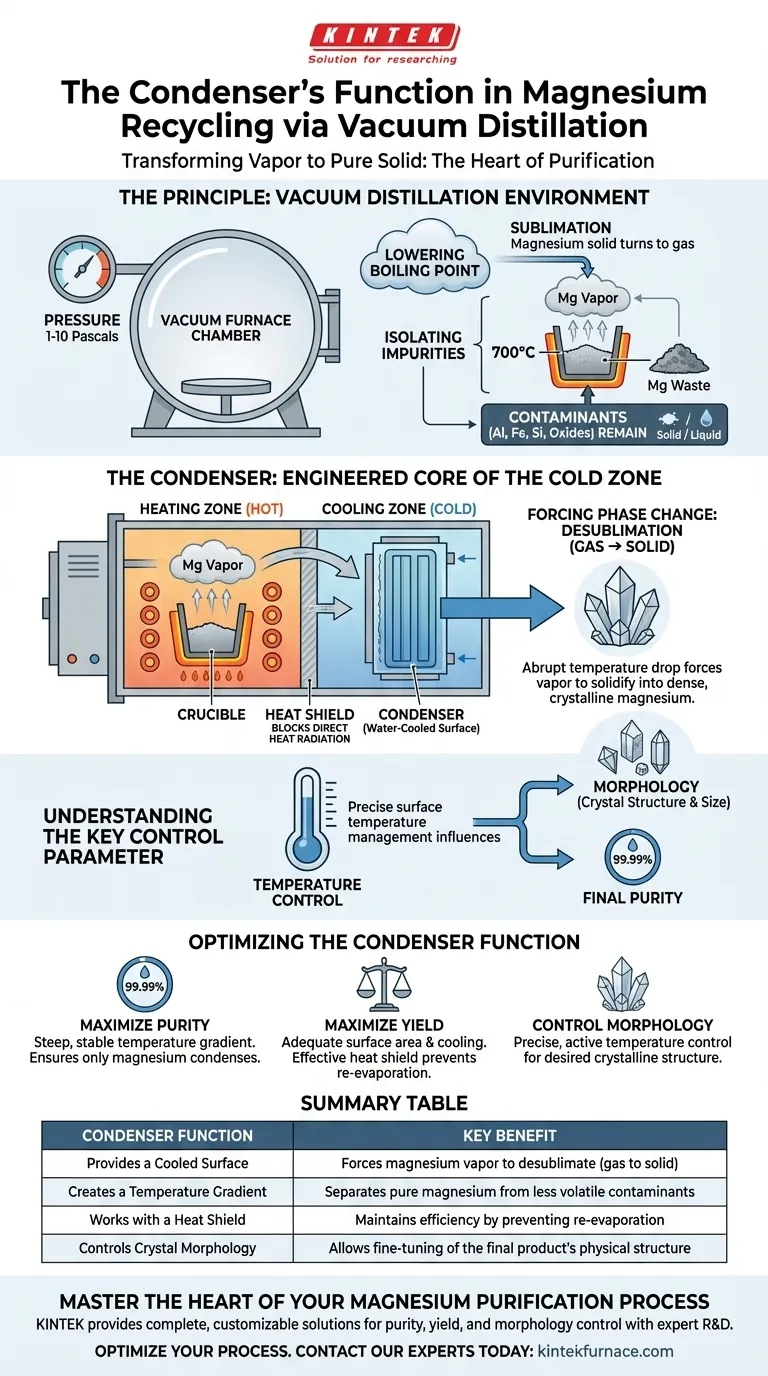

Il Principio: Come Funziona la Distillazione Sotto Vuoto

Per comprendere il ruolo del condensatore, è necessario prima comprendere l'ambiente in cui opera. Un forno sotto vuoto crea un insieme unico di condizioni fisiche progettate per la separazione.

Abbassamento del Punto di Ebollizione

Il sistema a vuoto del forno riduce drasticamente la pressione interna, spesso tra 1 e 10 Pascal. Questo ambiente a bassa pressione abbassa significativamente la temperatura alla quale il magnesio passa da solido direttamente a gas (un processo chiamato sublimazione).

Isolamento delle Impurità

Mentre il forno riscalda i rifiuti di magnesio a circa 700°C, il magnesio vaporizza. Tuttavia, le impurità comuni come alluminio, ferro, silicio e vari ossidi hanno punti di ebollizione molto più elevati e rimangono indietro come scoria liquida o solida.

Il Ruolo del Condensatore in un Sistema a Due Zone

Il forno è essenzialmente diviso in una zona calda e una zona fredda. Il condensatore è il nucleo ingegnerizzato di questa zona fredda, responsabile di trasformare la teoria di purificazione in una realtà fisica.

Creazione della Superficie Fredda

Il condensatore è un componente raffreddato in modo indipendente, spesso un disco raffreddato ad acqua, posizionato lontano dagli elementi riscaldanti principali. Il suo scopo è essere il punto più freddo all'interno del forno, creando un significativo gradiente di temperatura.

Forzare un Cambiamento di Fase

Mentre il vapore di magnesio caldo e puro migra dall'area di distillazione, entra in contatto con la superficie fredda del condensatore. Questo brusco calo di temperatura costringe il vapore a trasformarsi istantaneamente da gas a solido, un processo noto come desublimazione.

Ciò si traduce nella deposizione di magnesio denso e cristallino direttamente sulla superficie del condensatore, pronto per essere raccolto.

La Funzione Critica dello Scudo Termico

Un componente chiamato scudo termico è quasi sempre posizionato tra la zona calda e quella fredda. Blocca la radiazione termica diretta dal crogiolo al condensatore.

Questo scudo è essenziale per mantenere il ripido gradiente di temperatura, garantendo che il condensatore rimanga sufficientemente freddo per essere efficace. Impedisce inoltre al magnesio appena depositato di essere riscaldato e ri-evaporato, il che abbasserebbe drasticamente la resa complessiva e l'efficienza energetica del sistema.

Comprensione del Parametro di Controllo Chiave

Il condensatore non è un componente passivo; le sue prestazioni sono gestite attivamente per ottenere risultati specifici.

L'Impatto del Controllo della Temperatura

La precisa temperatura della superficie del condensatore è il parametro di controllo più critico. Influenza direttamente la morfologia (la struttura fisica e la dimensione dei cristalli) e la purezza finale del magnesio raccolto.

Gestendo attentamente questa temperatura, gli operatori possono ottimizzare il prodotto finale per soddisfare specifici standard di qualità, completando il processo di separazione con alta precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

L'ottimizzazione della funzione del condensatore dipende interamente dalle tue priorità operative.

- Se il tuo obiettivo principale è massimizzare la purezza: Mantieni il gradiente di temperatura più ripido e stabile possibile per garantire che solo la sostanza più volatile, il magnesio, si condensi.

- Se il tuo obiettivo principale è massimizzare la resa: Assicurati che il condensatore abbia un'area superficiale e una capacità di raffreddamento adeguate e verifica che lo scudo termico impedisca efficacemente qualsiasi ri-evaporazione del prodotto depositato.

- Se il tuo obiettivo principale è controllare la morfologia dei cristalli: Implementa un controllo preciso e attivo della temperatura della superficie del condensatore, poiché questo è il fattore più influente sulla struttura cristallina finale.

In definitiva, padroneggiare la purificazione del magnesio richiede di considerare il condensatore non come una semplice piastra di raccolta, ma come un reattore attivo per il cambiamento di fase.

Tabella Riassuntiva:

| Funzione del Condensatore | Beneficio Chiave |

|---|---|

| Fornisce una Superficie Raffreddata | Costringe il vapore di magnesio a desublimare (da gas a solido) |

| Crea un Gradiente di Temperatura | Separa il magnesio puro dai contaminanti meno volatili |

| Funziona con uno Scudo Termico | Mantiene l'efficienza prevenendo la ri-evaporazione |

| Controlla la Morfologia dei Cristalli | Consente di ottimizzare la struttura fisica del prodotto finale |

Padroneggia il Cuore del Tuo Processo di Purificazione del Magnesio

La tua operazione di riciclaggio del magnesio sta raggiungendo la purezza e la resa di cui hai bisogno? Il condensatore è il componente critico che trasforma la teoria di purificazione in una realtà di alto valore. Noi di KINTEK non vendiamo solo forni; forniamo soluzioni complete supportate da R&S e produzione esperte.

I nostri forni a muffola, a tubo, rotativi e sotto vuoto (inclusi sistemi CVD specializzati) sono progettati per precisione e affidabilità. Comprendiamo che ogni obiettivo di riciclaggio è unico, motivo per cui offriamo sistemi completamente personalizzabili per soddisfare le tue esigenze specifiche in termini di purezza, resa e controllo della morfologia dei cristalli.

Ottimizziamo il tuo processo. Contatta i nostri esperti oggi stesso per discutere come un forno a distillazione sotto vuoto KINTEK possa migliorare l'efficienza e la redditività del tuo riciclaggio di magnesio.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi