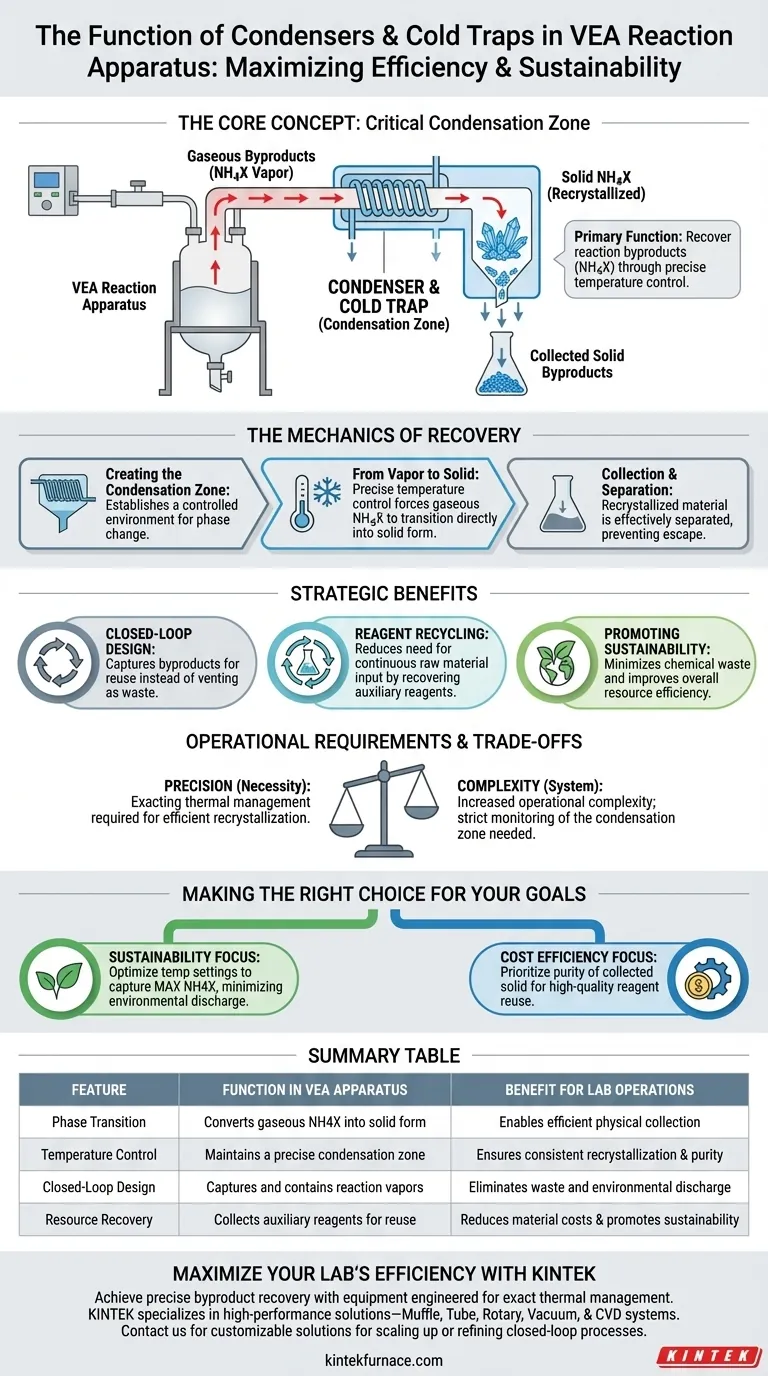

Condensatori e trappole fredde fungono da zona di condensazione critica all'interno di un apparato di reazione assistita da evaporazione sotto vuoto (VEA). La loro funzione principale è recuperare i sottoprodotti della reazione, in particolare consentendo la ricristallizzazione e la raccolta dell'eccesso di alogenuro di ammonio (NH4X) attraverso un controllo preciso della temperatura.

Convertendo i sottoprodotti gassosi nuovamente in forma solida, questi componenti creano un sistema a ciclo chiuso. Ciò non solo massimizza l'efficienza, ma consente anche il riciclo sostenibile dei reagenti ausiliari.

La meccanica del recupero

Creazione della zona di condensazione

Il ruolo centrale di condensatori e trappole fredde è stabilire un ambiente controllato per il cambiamento di fase. Agiscono come la zona di condensazione designata all'interno dell'apparato.

Da vapore a solido

Attraverso un controllo preciso della temperatura, questi componenti raffreddano i vapori di reazione. Questo processo di raffreddamento costringe l'eccesso di alogenuro di ammonio (NH4X) a passare direttamente dallo stato gassoso a una forma solida.

Raccolta e separazione

Una volta che il materiale è ricristallizzato, viene efficacemente separato dal flusso di vapore. Ciò consente la raccolta fisica dei sottoprodotti solidi all'interno della trappola, impedendo che fuoriescano dal sistema.

Benefici strategici del sistema

Abilitazione di un design a ciclo chiuso

L'integrazione di questi componenti trasforma l'apparato in un sistema a ciclo chiuso. Invece di scaricare i sottoprodotti come rifiuti, il sistema li cattura per il riutilizzo.

Facilitazione del riciclo dei reagenti

Il vantaggio principale di questa cattura è la capacità di riciclare i reagenti ausiliari. Recuperando l'alogenuro di ammonio, il processo riduce la necessità di un apporto continuo di materie prime.

Promozione della sostenibilità

Questo meccanismo di recupero supporta direttamente pratiche di produzione sostenibili. Minimizza i rifiuti chimici e migliora l'efficienza complessiva delle risorse del processo VEA.

Requisiti operativi e compromessi

La necessità di precisione

Sebbene efficace, questo sistema si basa fortemente su un controllo preciso della temperatura. Senza una gestione termica rigorosa, l'alogenuro di ammonio potrebbe non ricristallizzare in modo efficiente, portando a una potenziale perdita di resa.

Complessità del sistema

L'implementazione di un sistema di recupero a ciclo chiuso aumenta la complessità operativa dell'apparato. Gli operatori devono monitorare rigorosamente la zona di condensazione per garantire che il sottoprodotto venga raccolto come solido piuttosto che passare come vapore.

Fare la scelta giusta per i tuoi obiettivi

Per massimizzare i vantaggi di condensatori e trappole fredde nella tua configurazione VEA, allinea i tuoi parametri operativi con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la sostenibilità: Assicurati che le impostazioni di temperatura siano ottimizzate per catturare la massima quantità di NH4X per ridurre al minimo lo scarico ambientale.

- Se il tuo obiettivo principale è l'efficienza dei costi: Dai priorità alla purezza del solido raccolto per garantire che i reagenti ausiliari riciclati siano di qualità sufficientemente elevata per un riutilizzo immediato.

L'efficacia di un apparato VEA dipende in ultima analisi dalla sua capacità di trasformare i rifiuti in risorse attraverso la condensazione controllata.

Tabella riassuntiva:

| Caratteristica | Funzione nell'apparato VEA | Beneficio per le operazioni di laboratorio |

|---|---|---|

| Transizione di fase | Converte i sottoprodotti gassosi di NH4X in forma solida | Consente una raccolta fisica efficiente |

| Controllo della temperatura | Mantiene una zona di condensazione precisa | Garantisce una ricristallizzazione e una purezza costanti |

| Design a ciclo chiuso | Cattura e contiene i vapori di reazione | Elimina i rifiuti e lo scarico ambientale |

| Recupero delle risorse | Raccoglie i reagenti ausiliari per il riutilizzo | Riduce i costi dei materiali e promuove la sostenibilità |

Massimizza l'efficienza del tuo laboratorio con KINTEK

Ottenere un recupero preciso dei sottoprodotti nelle reazioni assistite da evaporazione sotto vuoto (VEA) richiede apparecchiature ingegnerizzate per una gestione termica precisa. Noi di KINTEK siamo specializzati nella fornitura di soluzioni di laboratorio ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti supportati da R&S esperta e personalizzabili in base alle tue esigenze di ricerca uniche.

Sia che tu stia aumentando la produzione o perfezionando un processo sostenibile a ciclo chiuso, i nostri forni e sistemi di reazione ad alta temperatura offrono l'affidabilità che il tuo progetto richiede. Contattaci oggi stesso per trovare la soluzione perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Zhichao Zeng, Yaping Du. Vacuum evaporation-assisted reaction: sustainable solution for application of rare earth-based halide solid-state electrolytes. DOI: 10.1039/d5sc00003c

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Ultra alto vuoto in acciaio inox KF ISO CF Flangia tubo diritto tubo Tee Cross Fitting

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un crogiolo di allumina ad alta purezza nella sintesi del BSO? Garantire la purezza nelle reazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di un termografo a infrarossi rispetto ai termocoppi tradizionali nella sinterizzazione flash al plasma (PFS)?

- Qual è la funzione di una barca in allumina durante l'attivazione ad alta temperatura del carbonio poroso? Durable Lab Solutions

- Quali sono le proprietà elettriche dei tubi di allumina?Caratteristiche principali per le applicazioni ad alta temperatura

- Qual è il ruolo dei tubi di quarzo sigillati sottovuoto nella sintesi di Bi0.4Sb1.6Te3? Garantire purezza e stechiometria precisa

- Qual è il ruolo dei capillari di quarzo nel processo di sigillatura sottovuoto dello zolfo? Migliorare la purezza e l'analisi in situ

- Qual è il ruolo fondamentale del filtro per vuoto in un sistema di distillazione sotto vuoto di magnesio di scarto? La protezione essenziale per la tua pompa per vuoto

- Perché viene utilizzato un agitatore magnetico riscaldante per l'attivazione acida delle zeoliti? Precisione nel controllo termico e cinetico