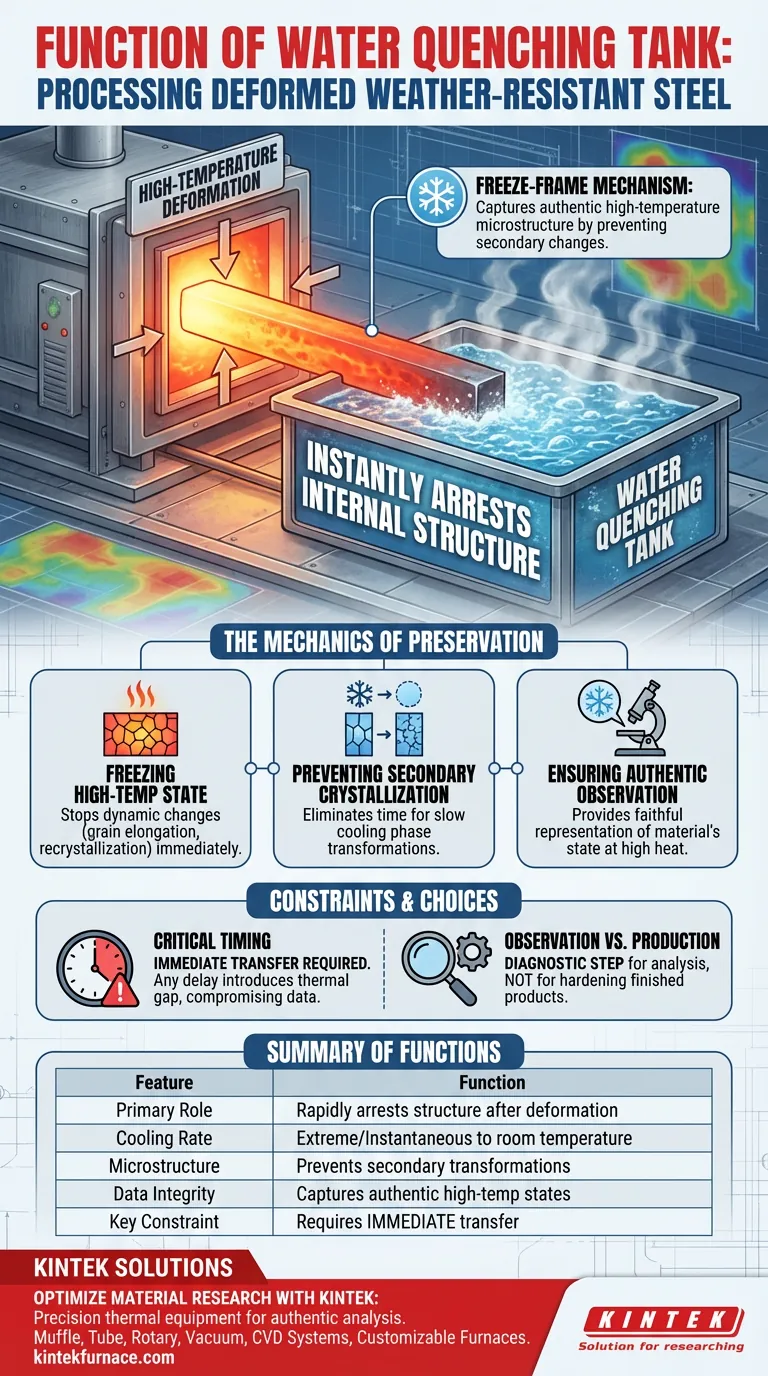

La funzione principale di una vasca di spegnimento ad acqua in questo contesto è quella di arrestare rapidamente la struttura interna dell'acciaio resistente agli agenti atmosferici immediatamente dopo la deformazione ad alta temperatura. Immergendo il campione nell'acqua, la vasca fornisce una velocità di raffreddamento estrema che porta il materiale a temperatura ambiente istantaneamente. Questo processo è essenziale per preservare lo stato microstrutturale specifico che esisteva nel preciso momento della compressione.

Concetto chiave Lo spegnimento ad acqua agisce come un meccanismo di "fotogramma" per la scienza dei materiali. Impedendo i processi di raffreddamento naturali, consente ai ricercatori di catturare e analizzare l'autentica microstruttura ad alta temperatura dell'acciaio prima che possa essere alterata da trasformazioni di fase secondarie.

La meccanica della conservazione microstrutturale

Congelare lo stato ad alta temperatura

Quando l'acciaio viene deformato ad alte temperature, la sua struttura interna cambia dinamicamente. Questi cambiamenti includono l'allungamento dei grani, la ricristallizzazione o la formazione di nuove fasi.

Per studiare questi cambiamenti, i ricercatori devono catturare l'acciaio esattamente com'è durante il processo di deformazione. La vasca di spegnimento ad acqua funge da "pulsante di arresto" per queste reazioni termiche e meccaniche.

Prevenire la cristallizzazione secondaria

Se un campione di acciaio caldo viene lasciato raffreddare lentamente all'aria, la microstruttura continuerà ad evolversi. Questo processo è noto come cristallizzazione secondaria o trasformazione di fase.

Il raffreddamento lento consente ai grani di crescere o cambiare forma, oscurando gli effetti della deformazione. Lo spegnimento ad acqua elimina la finestra temporale necessaria affinché si verifichino questi cambiamenti secondari.

Garantire un'osservazione autentica

L'obiettivo finale dell'utilizzo di una vasca di spegnimento ad acqua è l'integrità dei dati. I ricercatori devono osservare le autentiche caratteristiche microstrutturali formate esclusivamente dal processo di deformazione a caldo.

Congelando istantaneamente la struttura, il campione analizzato al microscopio a temperatura ambiente è una rappresentazione fedele dello stato del materiale ad alta temperatura.

Comprendere i vincoli

La criticità della tempistica

L'efficacia della vasca di spegnimento ad acqua dipende interamente dalla velocità di trasferimento. Il riferimento sottolinea che il raffreddamento deve avvenire immediatamente dopo la compressione ad alta temperatura.

Qualsiasi ritardo tra l'apparecchiatura di deformazione e la vasca d'acqua introduce un "intervallo termico". Durante questo intervallo, la microstruttura può iniziare a rilassarsi o trasformarsi, rendendo imprecisi i dati risultanti.

Simulazione di osservazione vs. produzione

È importante distinguere questo processo dal trattamento termico standard. In questo contesto specifico, lo spegnimento non è inteso a indurire l'acciaio per l'uso.

Invece, è una fase diagnostica. Il campione risultante rappresenta un momento congelato nel tempo per l'analisi, piuttosto che un prodotto finito preparato per l'applicazione strutturale.

Fare la scelta giusta per il tuo obiettivo

L'uso di una vasca di spegnimento ad acqua è una scelta strategica deliberata basata su ciò che è necessario misurare.

- Se il tuo obiettivo principale è l'analisi microstrutturale: Assicurati un trasferimento immediato alla vasca d'acqua per congelare la struttura dei grani e prevenire trasformazioni di fase secondarie.

- Se il tuo obiettivo principale è simulare il raffreddamento nel mondo reale: Evita la vasca di spegnimento ad acqua e utilizza un metodo di raffreddamento che imiti l'ambiente di produzione effettivo (come il raffreddamento ad aria) per osservare come l'acciaio si comporta naturalmente.

In sintesi, la vasca di spegnimento ad acqua è lo strumento critico che converte un evento dinamico ad alta temperatura in un campione statico e osservabile.

Tabella riassuntiva:

| Caratteristica | Funzione nella lavorazione dell'acciaio deformato |

|---|---|

| Ruolo principale | Arresta rapidamente la struttura interna dopo la deformazione ad alta temperatura |

| Velocità di raffreddamento | Raffreddamento estremo/istantaneo a temperatura ambiente |

| Microstruttura | Previene la cristallizzazione secondaria e le trasformazioni di fase |

| Integrità dei dati | Cattura gli autentici stati dei grani ad alta temperatura per l'analisi |

| Vincolo chiave | Richiede un trasferimento immediato per prevenire il rilassamento termico |

Ottimizza la tua ricerca sui materiali con KINTEK

La precisione nell'analisi microstrutturale inizia con l'attrezzatura termica giusta. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni speciali ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca metallurgica.

Sia che tu stia studiando le trasformazioni di fase nell'acciaio resistente agli agenti atmosferici o sviluppando nuove leghe, le nostre soluzioni di riscaldamento avanzate forniscono la stabilità termica e il controllo essenziali per dati autentici. Pronto a migliorare le capacità del tuo laboratorio? Contattaci oggi per discutere i tuoi requisiti di forno personalizzato!

Guida Visiva

Riferimenti

- Jianwei Cheng. Research on hot deformation characterization of a new weathering steel through processing map and microstructural observation. DOI: 10.1038/s41598-025-86619-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quale ruolo svolgono le termocoppie a contatto durante gli esperimenti di ricottura ad alta temperatura dell'acciaio al silicio orientato?

- Cosa deve essere valutato nella valutazione dell'affidabilità del fornitore per i tubi per forni in ceramica di allumina? Assicurare prestazioni e supporto costanti

- Come contribuiscono un accordatore a tre stub e uno short scorrevole alla riduzione carb termica a microonde? Massimizzare l'efficienza energetica

- Qual è il ruolo dei capillari di quarzo nel processo di sigillatura sottovuoto dello zolfo? Migliorare la purezza e l'analisi in situ

- Perché i tubi al quarzo sono adatti per applicazioni di ricerca sui materiali? Garantire purezza e precisione negli esperimenti ad alta temperatura

- Qual è il significato specifico dell'uso di crogioli di corindone ad alta purezza negli esperimenti di guadagno di peso per ossidazione?

- Quali sono le proprietà chiave dei tubi in ceramica di allumina? Sblocca prestazioni ad alta temperatura per il tuo laboratorio

- Che ruolo svolgono i forni da laboratorio nel controllo qualità? Garantire l'integrità dei materiali e l'affidabilità del prodotto