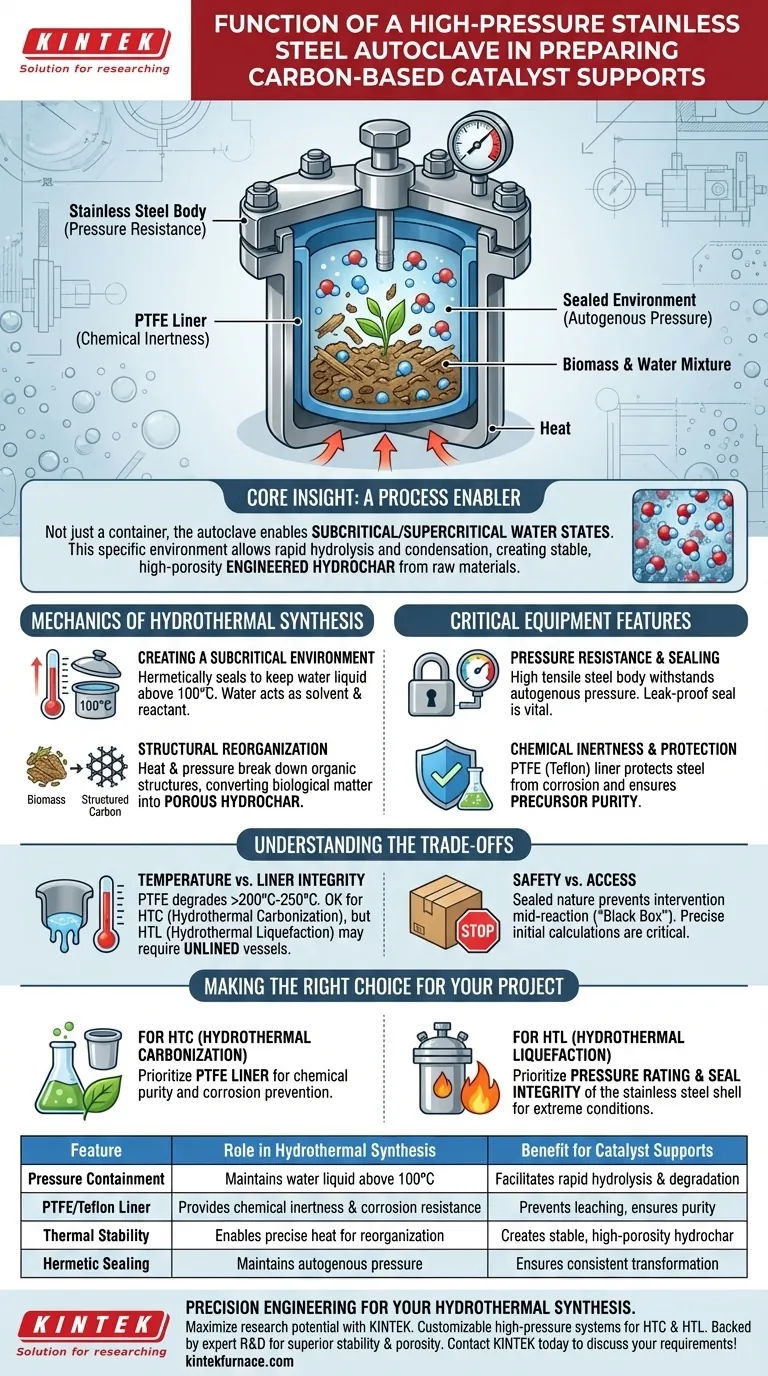

Un'autoclave in acciaio inossidabile ad alta pressione funge da recipiente di contenimento essenziale che consente la trasformazione della biomassa in supporti di carbonio ingegnerizzati. Creando un ambiente sigillato e pressurizzato, consente all'acqua di rimanere allo stato liquido a temperature ben superiori al suo punto di ebollizione, forzando la degradazione chimica e la riorganizzazione strutturale di materie prime come la paglia di colza in idrochar poroso.

Concetto Chiave L'autoclave non è semplicemente un contenitore; è un abilitatore di processo che facilita stati dell'acqua subcritica o supercritica. Questo ambiente specifico crea un mezzo di reazione in cui la biomassa consente una rapida idrolisi e condensazione, producendo strutture di carbonio stabili e ad alta porosità che sono impossibili da sintetizzare in condizioni atmosferiche standard.

La Meccanica della Sintesi Idrotermale

Creazione di un Ambiente Subcritico

Per preparare supporti a base di carbonio tramite carbonizzazione idrotermale (HTC) o liquefazione (HTL), l'acqua deve agire sia come solvente che come reagente.

La funzione principale dell'autoclave è quella di sigillare ermeticamente la miscela di reazione. Ciò impedisce all'acqua di evaporare a $100^{\circ}\text{C}$, consentendo alla temperatura di aumentare significativamente mantenendo l'acqua in fase liquida.

Riorganizzazione Strutturale della Biomassa

In queste condizioni estreme, le proprietà fisiche e chimiche della biomassa cambiano.

Il calore e la pressione facilitano la scomposizione di complesse strutture organiche (come quelle presenti nella paglia di colza). Il materiale subisce una riorganizzazione, convertendosi da materia biologica grezza in idrochar ingegnerizzato.

Questo materiale risultante possiede l'elevata porosità e stabilità necessarie per fungere da supporto efficace per il caricamento di metalli attivi nelle applicazioni catalitiche.

Caratteristiche Critiche dell'Attrezzatura

Resistenza alla Pressione e Tenuta

Il corpo in acciaio inossidabile è scelto per la sua elevata resistenza alla trazione. Deve resistere alla pressione interna generata dal riscaldamento del solvente (spesso chiamata pressione autogena).

Un guasto nella tenuta comporterebbe la perdita del solvente e il mancato raggiungimento dello stato supercritico o subcritico necessario. Pertanto, la capacità del recipiente di mantenere una tenuta a prova di perdite sotto stress termico è la sua funzione meccanica più vitale.

Inerzia Chimica e Protezione

Mentre l'acciaio inossidabile fornisce resistenza strutturale, l'ambiente interno è spesso chimicamente aggressivo.

Per proteggere il recipiente e garantire la purezza del supporto di carbonio, viene spesso utilizzato un rivestimento in Politetrafluoroetilene (PTFE/Teflon). Questo rivestimento impedisce la corrosione acida o alcalina del corpo in acciaio e garantisce che nessuna impurità metallica venga rilasciata nel supporto di carbonio durante la sintesi.

Comprendere i Compromessi

Limiti di Temperatura vs. Integrità del Rivestimento

Mentre il guscio in acciaio inossidabile può gestire un calore immenso, il rivestimento in PTFE introduce un limite termico.

I rivestimenti standard in Teflon generalmente si degradano sopra i $200^{\circ}\text{C}$ o $250^{\circ}\text{C}$. Per la Carbonizzazione Idrotermale (HTC), che tipicamente avviene a temperature più basse, questo è accettabile.

Tuttavia, per la Liquefazione Idrotermale (HTL) che richiede temperature più elevate, il rivestimento può diventare un fattore limitante, richiedendo recipienti non rivestiti o leghe alternative ad alte prestazioni.

Sicurezza vs. Accesso

La natura sigillata dell'autoclave è un'arma a doppio taglio. Crea le condizioni di reazione necessarie ma impedisce qualsiasi intervento una volta iniziato il processo.

Non è possibile regolare i precursori o rimuovere i sottoprodotti a metà reazione. Il processo è rigorosamente una "scatola nera" fino a quando il recipiente non si raffredda e viene depressurizzato, rendendo critici i calcoli iniziali precisi dei rapporti acqua-solido.

Fare la Scelta Giusta per il Tuo Progetto

La configurazione specifica della tua autoclave dovrebbe dipendere dalla gravità delle condizioni di reazione richieste.

- Se il tuo obiettivo principale è la Carbonizzazione Idrotermale (HTC): Dai priorità a un recipiente con un rivestimento in PTFE di alta qualità per garantire la purezza chimica e prevenire la corrosione da sottoprodotti acidi.

- Se il tuo obiettivo principale è la Liquefazione Idrotermale (HTL): Dai priorità alla pressione nominale e all'integrità della tenuta del guscio in acciaio inossidabile, poiché le condizioni estreme potrebbero superare i limiti dei rivestimenti polimerici standard.

L'autoclave fornisce la forza bruta necessaria per rimodellare il caos organico in utilità catalitica strutturata.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi Idrotermale | Beneficio per i Supporti Catalitici |

|---|---|---|

| Contenimento della Pressione | Mantiene l'acqua in fase liquida sopra i 100°C | Facilita la rapida idrolisi e la degradazione della biomassa |

| Rivestimento in PTFE/Teflon | Fornisce inerzia chimica e resistenza alla corrosione | Previene il rilascio di metalli e garantisce la purezza dei precursori |

| Stabilità Termica | Consente un calore preciso per la riorganizzazione strutturale | Crea strutture di idrochar stabili e ad alta porosità |

| Tenuta Ermetica | Mantiene la pressione autogena durante la reazione | Garantisce una trasformazione costante delle materie prime organiche |

Ingegneria di Precisione per la Tua Sintesi Idrotermale

Massimizza il potenziale della tua ricerca sui materiali con KINTEK. Sia che tu ti concentri sulla Carbonizzazione Idrotermale (HTC) o sulla Liquefazione (HTL), i nostri sistemi ad alta pressione sono progettati per resistere agli ambienti subcritici e supercritici più esigenti.

Supportato da R&S e produzione esperte, KINTEK offre forni Muffle, Tube, Rotary, Vacuum, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per esigenze uniche. Forniamo l'integrità strutturale e la protezione chimica che i tuoi catalizzatori richiedono per ottenere una stabilità e una porosità superiori.

Pronto ad aggiornare le capacità del tuo laboratorio? Contatta KINTEK oggi stesso per discutere i tuoi requisiti personalizzati di autoclavi e forni con i nostri specialisti!

Guida Visiva

Riferimenti

- Kapil Khandelwal, Ajay K. Dalai. Catalytic Supercritical Water Gasification of Canola Straw with Promoted and Supported Nickel-Based Catalysts. DOI: 10.3390/molecules29040911

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

Domande frequenti

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- Quali sono alcuni usi industriali comuni dei forni a vuoto? Migliorare la qualità e le prestazioni dei materiali

- Come viene utilizzato un forno di essiccazione sottovuoto nel pretrattamento della grafite espansa? Ottimizza la qualità del tuo composito PCM

- Qual è la funzione principale di un forno a vuoto verticale nella purificazione del magnesio grezzo? Distillazione di precisione sotto vuoto

- Quali miglioramenti offrono i forni di sinterizzazione con funzionalità VGF? Elevare la purezza e l'integrità strutturale del cristallo

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Qual è la funzione principale di un forno a sublimazione sotto vuoto nel processo di recupero del magnesio dalle leghe di magnesio di scarto?

- Come proteggono l'acciaio le pompe per vuoto e il gas azoto ad alta purezza? Garantire una precisa austenitizzazione per risultati accurati