In sostanza, il trattamento termico sotto vuoto è un processo termico in cui i componenti metallici vengono riscaldati e raffreddati all'interno di una camera a bassa pressione altamente controllata. Utilizzando potenti pompe per rimuovere l'aria e i gas reattivi in essa contenuti — principalmente ossigeno — il processo previene l'ossidazione e altre reazioni superficiali che si verificano durante il trattamento ad alta temperatura, ottenendo proprietà del materiale superiori e una finitura pulita e brillante.

Il vero valore del trattamento termico sotto vuoto non è semplicemente ottenere una superficie lucida; è l'impareggiabile controllo del processo che offre. Eliminando le variabili atmosferiche, consente la manipolazione precisa della struttura interna di un materiale per soddisfare le specifiche di prestazione più esigenti.

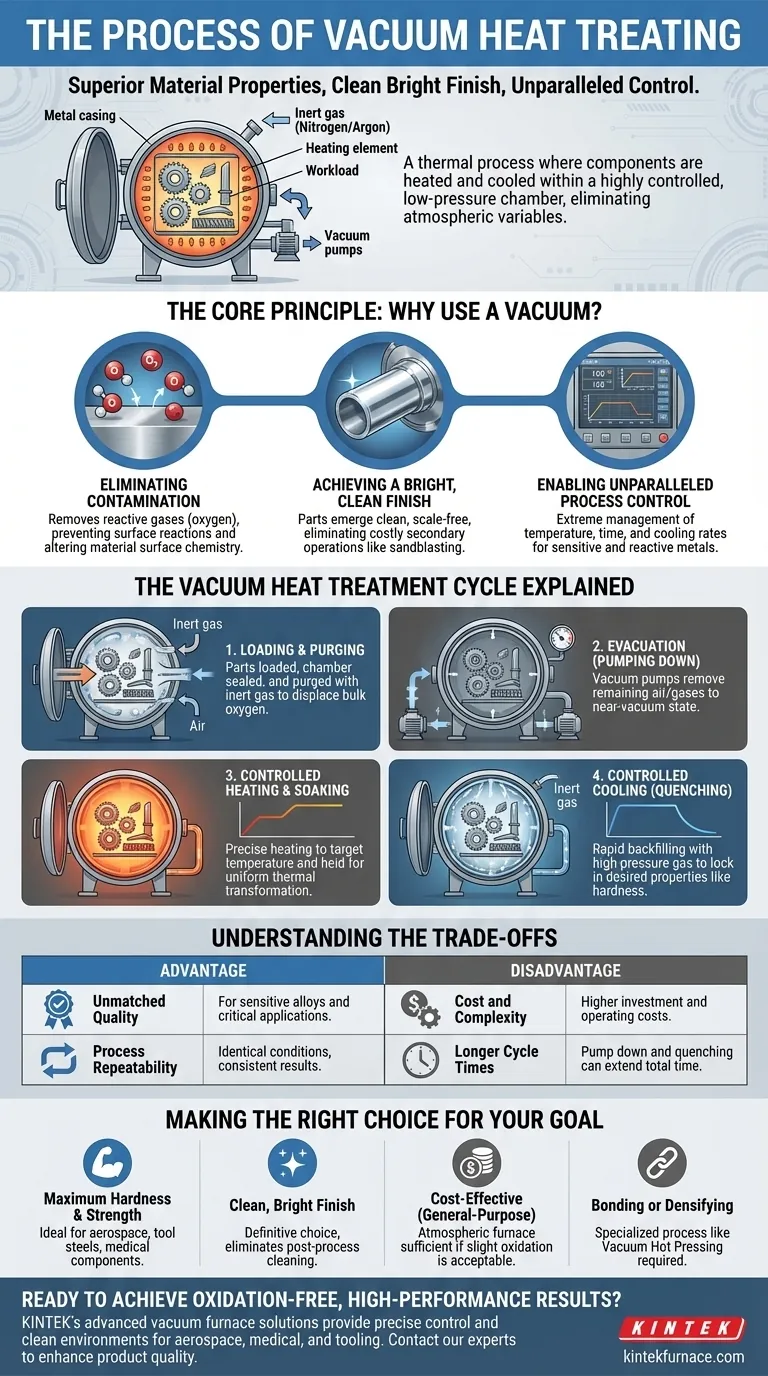

Il Principio Fondamentale: Perché Usare il Vuoto?

Il trattamento termico modifica fondamentalmente la microstruttura di un materiale per ottenere le proprietà desiderate come durezza o duttilità. Eseguire questo processo sottovuoto eleva la qualità e la prevedibilità del risultato.

Eliminare la Contaminazione Atmosferica

Ad alte temperature, i metalli reagiscono prontamente con l'ossigeno presente nell'aria, formando uno strato fragile e scolorito di ossido superficiale. Un vuoto rimuove l'ossigeno, prevenendo completamente questa reazione.

Ciò assicura che la chimica superficiale del materiale rimanga inalterata, il che è fondamentale per le applicazioni ad alte prestazioni.

Ottenere una Finitura Brillante e Pulita

Il risultato diretto della prevenzione dell'ossidazione è un pezzo che emerge dal forno con una superficie pulita, brillante e priva di scaglie.

Ciò spesso elimina la necessità di operazioni secondarie costose e dispendiose in termini di tempo come la sabbiatura, la decapaggio o la molatura.

Consentire un Controllo del Processo Senza Paragoni

Una camera a vuoto è un ambiente perfettamente contenuto. Ciò consente una gestione estremamente precisa della temperatura, del tempo e dei tassi di raffreddamento senza interferenze da fluttuazioni atmosferiche.

Questo livello di controllo è essenziale per la lavorazione di metalli altamente sensibili o reattivi, come il titanio e le leghe speciali per l'aerospaziale.

Il Ciclo di Trattamento Termico Sotto Vuoto Spiegato

Sebbene i parametri specifici varino a seconda del materiale, il processo segue una sequenza coerente e meticolosamente controllata.

1. Carico e Spurgatura

I pezzi vengono caricati nel forno, che viene quindi sigillato ermeticamente. La camera viene spesso spurgata con un gas inerte, come l'azoto, per spostare la maggior parte dell'ossigeno prima che le pompe del vuoto entrino in funzione.

2. Evacuazione (Pompa a Vuoto)

Un sistema di pompe per vuoto rimuove il gas inerte e l'aria residua, riducendo la pressione interna a uno stato di quasi vuoto. Il livello di vuoto specifico richiesto dipende dal materiale in lavorazione.

3. Riscaldamento Controllato e Mantenimento (Soak)

Il forno riscalda il materiale fino a una temperatura target precisa. I pezzi vengono mantenuti a questa temperatura per un periodo specificato — noto come "soak" (mantenimento) — per garantire che la trasformazione termica avvenga uniformemente in tutto il componente.

4. Raffreddamento Controllato (Tempra)

Il raffreddamento è importante quanto il riscaldamento. Per ottenere la durezza desiderata, la camera viene rapidamente riempita con un gas inerte ad alta pressione (come azoto o argon) per raffreddare i pezzi a una velocità controllata. Per altri processi come la ricottura, i pezzi possono essere raffreddati molto più lentamente all'interno del forno.

Comprendere i Compromessi

Il trattamento termico sotto vuoto offre risultati superiori, ma è importante comprenderne la posizione rispetto ad altri metodi.

Vantaggio: Qualità Ineguagliabile

Per le leghe sensibili e le applicazioni in cui l'integrità superficiale è irrinunciabile (ad esempio, aerospaziale, impianti medici), la qualità fornita dal processo sottovuoto è ineguagliabile.

Vantaggio: Ripetibilità del Processo

L'ambiente sigillato e controllato digitalmente assicura che ogni ciclo venga eseguito in condizioni identiche, portando a risultati altamente coerenti e ripetibili lotto dopo lotto.

Svantaggio: Costo e Complessità

I forni sottovuoto rappresentano un investimento di capitale significativo e hanno costi operativi più elevati rispetto ai forni atmosferici convenzionali a causa delle pompe, delle guarnizioni e dei sistemi di controllo complessi.

Svantaggio: Tempi di Ciclo Più Lunghi

Il tempo necessario per portare la camera a un vuoto spinto e poi riempirla per la tempra può rendere il tempo totale del processo più lungo rispetto ad alcuni metodi di trattamento termico atmosferico.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo termico corretto dipende interamente dai requisiti del materiale, dagli obiettivi di prestazione e dal budget.

- Se la tua attenzione principale è la massima durezza e resistenza nelle leghe sensibili: Il controllo preciso e l'ambiente inerte del trattamento sottovuoto sono essenziali per l'aerospaziale, gli acciai per utensili e i componenti medici.

- Se la tua attenzione principale è una finitura pulita e brillante senza ossidazione superficiale: Il trattamento sottovuoto è la scelta definitiva, eliminando la necessità di pulizia post-processo.

- Se la tua attenzione principale è il trattamento economico per acciai per uso generale: Un forno atmosferico tradizionale può essere sufficiente se una leggera ossidazione superficiale è accettabile e può essere rimossa in seguito.

- Se la tua attenzione principale è la saldatura o la densificazione dei materiali: Un processo specializzato come la sinterizzazione a caldo sottovuoto, che combina calore, vuoto e pressione meccanica, è la tecnologia appropriata.

Comprendendo questi principi fondamentali e i compromessi, puoi specificare con sicurezza il trattamento termico più efficace ed efficiente per le esigenze uniche del tuo progetto.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Risultato Principale |

|---|---|---|

| Carico e Spurgatura | Pezzi caricati; camera spurgata con gas inerte | Rimuove l'ossigeno principale per proteggere i pezzi |

| Evacuazione | Le pompe per vuoto rimuovono aria e gas | Crea un ambiente quasi privo di ossigeno |

| Riscaldamento e Mantenimento | Riscaldamento preciso alla temperatura target per un tempo definito | Trasforma uniformemente la microstruttura del materiale |

| Raffreddamento Controllato | Tempra rapida con gas o raffreddamento lento nel forno | Blocca le proprietà desiderate come durezza o duttilità |

Pronto a ottenere risultati ad alte prestazioni e privi di ossidazione con il tuo trattamento termico?

Le soluzioni avanzate per forni sottovuoto di KINTEK forniscono il controllo preciso e l'ambiente pulito necessari per la lavorazione di leghe sensibili nelle applicazioni aerospaziali, mediche e di utensileria. La nostra esperienza nella progettazione di forni ad alta temperatura e nella personalizzazione approfondita assicura che i vostri requisiti di processo termico unici siano soddisfatti con una coerenza senza pari.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di trattamento termico sottovuoto può migliorare la qualità e l'efficienza del tuo prodotto.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase