In sostanza, i forni industriali a vuoto sono utilizzati per un'ampia gamma di processi termici in cui la prevenzione della contaminazione è fondamentale. Le loro applicazioni più comuni includono il trattamento termico di leghe metalliche (come tempra, rinvenimento e ricottura), la brasatura ad alta integrità per unire componenti e la sinterizzazione per consolidare materiali in polvere in parti solide. Sono indispensabili in settori come quello aerospaziale, medicale ed elettronico per la produzione di componenti affidabili e di alta qualità.

La sfida fondamentale nella lavorazione dei materiali ad alta temperatura è che il calore accelera reazioni chimiche indesiderate, principalmente l'ossidazione, che degrada la qualità e le prestazioni di un materiale. I forni a vuoto risolvono questo problema rimuovendo l'atmosfera reattiva, creando un ambiente incontaminato per un processo termico controllato con precisione.

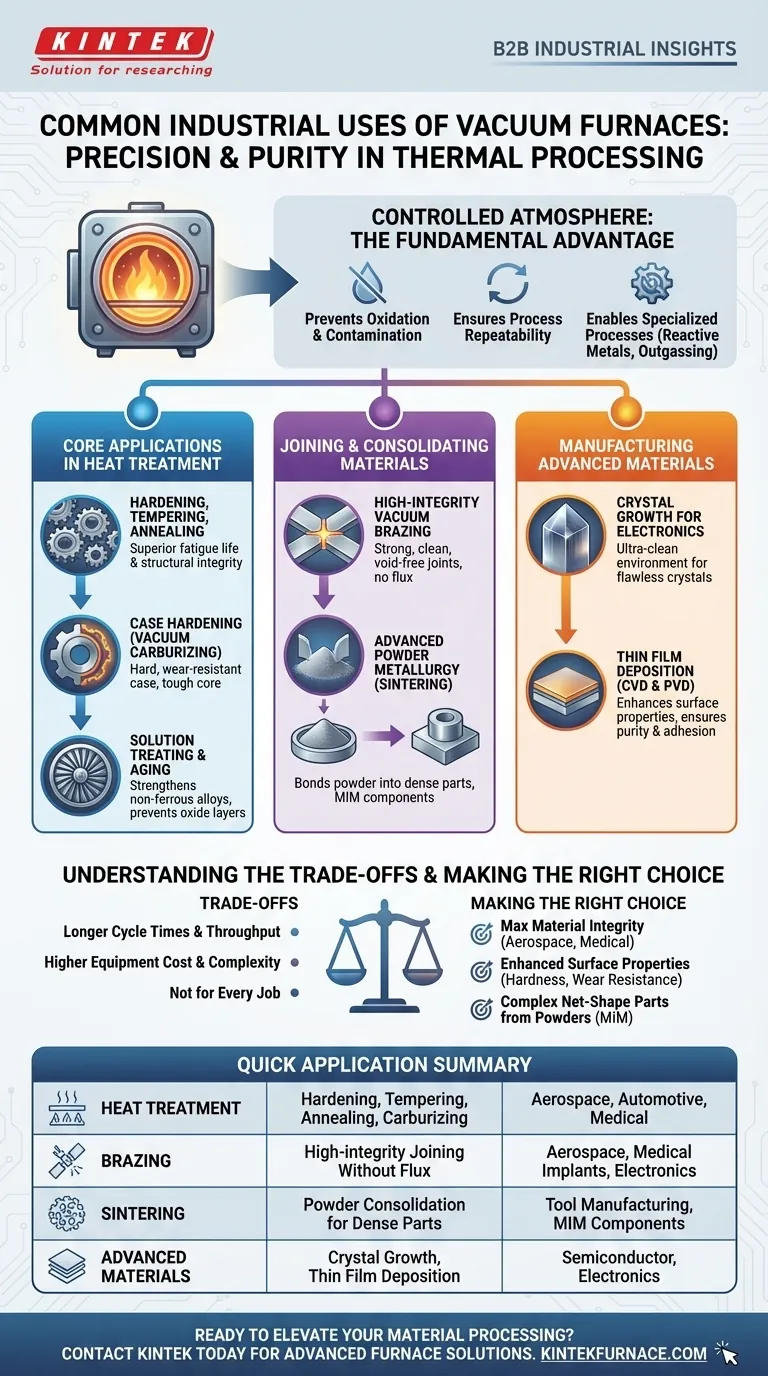

Il vantaggio fondamentale: un ambiente incontaminato

Il valore centrale di un forno a vuoto non è il calore in sé, ma l'atmosfera controllata—o la sua assenza. Aspirando l'aria, il forno rimuove ossigeno, vapore acqueo e altri gas che reagirebbero con il materiale ad alte temperature.

Prevenzione dell'ossidazione e della contaminazione

Riscaldare i metalli in presenza di ossigeno crea uno strato di ossido, o scaglia, sulla superficie. Un ambiente sottovuoto elimina questo fenomeno, ottenendo pezzi brillanti e puliti che non necessitano di pulizia post-processo. Ciò è fondamentale per pezzi con geometrie complesse o per materiali per i quali l'integrità superficiale è fondamentale.

Garantire la ripetibilità del processo

Il vuoto fornisce un ambiente altamente stabile e ripetibile. A differenza dei forni a atmosfera dove la composizione del gas può fluttuare, il vuoto è un punto di partenza costante per ogni ciclo, garantendo che i pezzi prodotti oggi siano identici a quelli prodotti tra mesi.

Abilitare processi specializzati

Alcuni materiali, in particolare metalli reattivi e leghe avanzate, possono essere lavorati solo sottovuoto per preservare le loro proprietà uniche. Inoltre, il vuoto facilita il degasaggio, estraendo i gas intrappolati dall'interno del materiale stesso, portando a maggiore purezza e densità.

Applicazioni principali nel trattamento termico

Il trattamento termico modifica la microstruttura di un materiale per ottenere specifiche proprietà meccaniche come durezza, tenacità o duttilità. Eseguire questi processi sottovuoto eleva la qualità del risultato.

Tempra, rinvenimento e ricottura

Questi sono i processi di trattamento termico più comuni. La tempra (tramite raffreddamento rapido) aumenta la resistenza di un materiale, il rinvenimento ne riduce la fragilità e la ricottura lo ammorbidisce per migliorarne la duttilità. Sottovuoto, questi processi producono pezzi con vita a fatica e integrità strutturale superiori, cruciali per le leghe di acciaio ad alte prestazioni.

Trattamento termico superficiale (Carburazione sottovuoto)

Questo processo diffonde carbonio sulla superficie di un componente in acciaio ad alta temperatura. Il risultato è un pezzo con un guscio esterno estremamente duro e resistente all'usura e un nucleo più morbido e tenace. La carburazione sottovuoto offre un controllo eccezionale sulla profondità e uniformità del rivestimento superficiale.

Trattamento di solubilizzazione e invecchiamento

Utilizzati ampiamente nel settore aerospaziale, questi processi rafforzano leghe non ferrose come alluminio, nichel e titanio. Il vuoto impedisce la formazione di strati di ossido dannosi che potrebbero compromettere le prestazioni di componenti critici come pale di turbine o parti strutturali della fusoliera.

Unione e consolidamento dei materiali

Oltre a modificare i pezzi esistenti, i forni a vuoto sono essenziali per crearli e unirli.

Brasatura sottovuoto ad alta integrità

La brasatura utilizza un metallo d'apporto per unire due componenti. Sottovuoto, questo processo crea giunzioni eccezionalmente resistenti, pulite e prive di vuoti, senza la necessità di flussi corrosivi. È lo standard per assemblaggi mission-critical in aerospaziale, impianti medici e apparecchiature elettriche come gli sezionatori a vuoto.

Metallurgia delle polveri avanzata (Sinterizzazione)

La sinterizzazione è il processo di prendere polveri metalliche o ceramiche compattate e riscaldarle appena al di sotto del loro punto di fusione, facendo sì che le particelle si leghino in una parte solida e densa. La sinterizzazione sottovuoto viene utilizzata per produrre parti da materiali come il carburo di tungsteno per utensili da taglio e per lavorare componenti realizzati tramite Stampaggio a Iniezione di Metallo (MIM). Il ciclo spesso include una fase di sgrassaggio per rimuovere i leganti polimerici prima della sinterizzazione finale.

Produzione di materiali e componenti avanzati

La tecnologia del vuoto è all'avanguardia nella scienza dei materiali moderna e nella produzione high-tech.

Crescita di cristalli per l'elettronica

La creazione di grandi lingotti di silicio monocristallino per wafer semiconduttori richiede un ambiente di estrema purezza. I forni a vuoto forniscono le condizioni ultra-pulite e controllate necessarie per far crescere questi cristalli impeccabili, che sono il fondamento di tutta l'elettronica moderna.

Deposizione di film sottili (CVD e PVD)

La deposizione chimica da fase vapore (CVD) e la deposizione fisica da fase vapore (PVD) sono processi che depositano strati sottili di materiale su un substrato per migliorarne le proprietà (es. durezza, basso attrito). Il vuoto è essenziale per questi processi per garantire la purezza e l'adesione del film depositato.

Comprendere i compromessi

Sebbene potenti, i forni a vuoto non sono una soluzione universale. Comprendere i loro limiti è fondamentale per prendere decisioni informate.

Tempo ciclo e produttività

Raggiungere un vuoto profondo e raffreddare il carico in modo controllato richiede tempo. Di conseguenza, i tempi ciclo dei forni a vuoto sono spesso più lunghi di quelli dei forni a atmosfera convenzionali, il che può influire sulla produttività complessiva.

Costo e complessità dell'attrezzatura

I forni a vuoto sono sistemi sofisticati che coinvolgono pompe per il vuoto, controlli avanzati e costruzione di camere specializzate. Ciò comporta un investimento iniziale più elevato e richiede personale più qualificato per il funzionamento e la manutenzione.

Non adatti a ogni lavoro

Per gli acciai a basso tenore di carbonio o i semplici lavori di ricottura in cui una piccola quantità di ossidazione superficiale è accettabile e può essere facilmente rimossa, un forno a atmosfera meno costoso è spesso una scelta più economica. Il valore del vuoto è direttamente proporzionale al costo del materiale e ai requisiti di prestazione del componente.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno a vuoto è lo strumento giusto, considera il tuo obiettivo finale.

- Se la tua attenzione principale è la massima integrità del materiale: Per componenti critici nei settori aerospaziale, medicale o della difesa, il trattamento termico e la brasatura sottovuoto sono la scelta giusta per garantire affidabilità e prestazioni.

- Se la tua attenzione principale è il miglioramento delle proprietà superficiali: Per creare pezzi con estrema durezza e resistenza all'usura, dovresti prendere in considerazione la carburazione sottovuoto o il rivestimento PVD.

- Se la tua attenzione principale è la creazione di parti complesse di forma netta da polveri: Per applicazioni come utensili in carburo o componenti MIM intricati, la sgrassaggio e la sinterizzazione sottovuoto sono i processi standard del settore.

In definitiva, la scelta di un forno a vuoto è una decisione strategica per eliminare le variabili ambientali ed esercitare un controllo preciso sulle proprietà finali del materiale.

Tabella riassuntiva:

| Applicazione | Usi chiave | Settori interessati |

|---|---|---|

| Trattamento termico | Tempra, rinvenimento, ricottura, carburazione | Aerospaziale, automobilistico, medicale |

| Brasatura | Unione ad alta integrità senza flusso | Aerospaziale, impianti medicali, elettronica |

| Sinterizzazione | Consolidamento polveri per pezzi densi | Produzione di utensili, componenti MIM |

| Materiali avanzati | Crescita di cristalli, deposizione di film sottili | Semiconduttori, elettronica |

Pronto a elevare la tua lavorazione dei materiali con precisione e purezza? Sfruttando un'eccezionale R&S e capacità produttive interne, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni a vuoto possono migliorare le vostre applicazioni industriali e fornire risultati superiori per i vostri componenti ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Quale ruolo svolge un forno di pressatura a caldo sottovuoto nella sintesi di TiBw/TA15? Migliorare le prestazioni dei compositi in situ