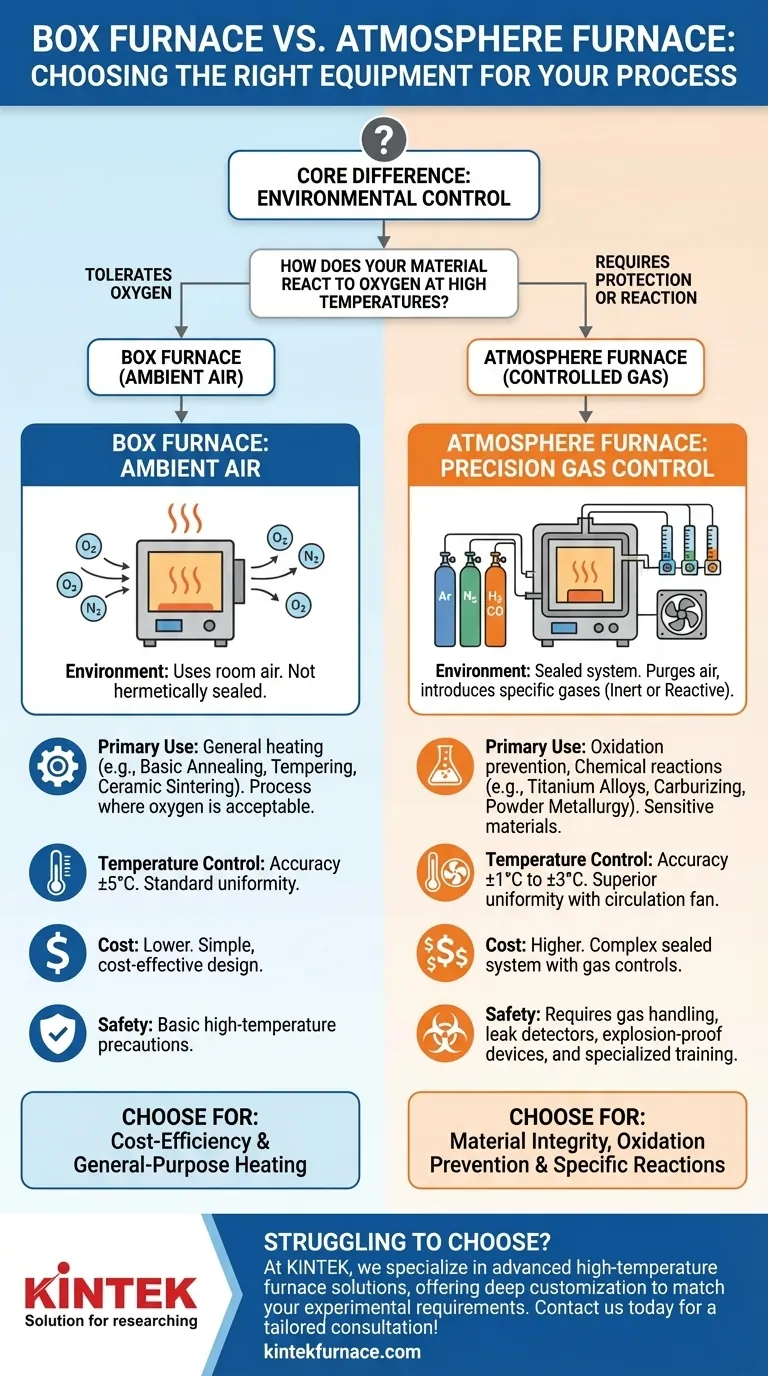

Alla loro base, la differenza tra un forno a muffola e un forno ad atmosfera risiede nel controllo ambientale. Un forno a muffola opera nell'aria naturale che lo circonda, rendendolo uno strumento semplice e robusto per il riscaldamento generale. Un forno ad atmosfera, invece, crea un ambiente ermeticamente sigillato dove gas specifici possono essere introdotti per prevenire l'ossidazione o consentire reazioni chimiche precise sulla superficie del materiale.

La tua scelta dipende da una singola, critica domanda: come reagisce il tuo materiale all'ossigeno e ad altri elementi presenti nell'aria ad alte temperature? La risposta determina se hai bisogno della semplice utilità di un forno a muffola o del controllo preciso di un forno ad atmosfera.

Il Fattore Determinante: La Tua Atmosfera di Processo

La distinzione più fondamentale tra questi forni è l'ambiente in cui il tuo materiale viene riscaldato. Questo singolo fattore determina tutte le altre differenze in termini di design, costo e applicazione.

Il Forno a Muffola: Operare in Aria Ambiente

Un forno a muffola, spesso chiamato forno a camera, utilizza l'aria dell'ambiente come atmosfera di processo. La sua camera è racchiusa ma non ermeticamente sigillata.

Questo design è ideale per processi in cui l'esposizione all'ossigeno e all'azoto è accettabile o persino richiesta. Ciò include molte applicazioni comuni come la ricottura di base dei metalli, la tempra e la sinterizzazione di alcune ceramiche.

Il Forno ad Atmosfera: Controllo Preciso del Gas

Un forno ad atmosfera è progettato per essere un sistema sigillato. Consente di purgare prima l'aria ambiente e quindi di introdurre un gas specifico e controllato o una miscela di gas.

Questa capacità è essenziale per due motivi: protezione e reazione. Protegge materiali sensibili come leghe di titanio o polveri metalliche dall'ossidazione ad alte temperature. Consente anche processi reattivi, come l'introduzione di gas ricco di carbonio per la carburazione, che alterano la chimica superficiale del materiale.

Confronto tra Design di Base e Implicazioni di Costo

La necessità di controllo atmosferico influisce direttamente sulla costruzione del forno, sulla complessità e, in ultima analisi, sul suo prezzo.

Semplicità Strutturale e Convenienza

Il forno a muffola presenta un design relativamente semplice. La porta ha una guarnizione di base per trattenere il calore, ma non è a tenuta di gas. Questa costruzione semplice li rende significativamente più economici da produrre e acquistare.

Integrità Sigillata e Complessità del Sistema

Un forno ad atmosfera richiede una camera sigillata altamente ingegnerizzata per prevenire perdite di gas. È dotato di porte dedicate di ingresso e uscita gas, flussimetri e sistemi di controllo della pressione per mantenere un ambiente stabile e a pressione positiva. Questa complessità si traduce in un costo di produzione e acquisizione più elevato.

Precisione e Uniformità della Temperatura

Sebbene entrambi siano efficaci, i loro livelli di controllo differiscono. Un forno a muffola offre tipicamente una precisione di controllo della temperatura entro ±5°C.

Un forno ad atmosfera offre spesso una maggiore precisione, circa ±1°C a ±3°C, e include frequentemente una ventola di circolazione del gas. Questa ventola garantisce un'uniformità di temperatura superiore in tutta la camera, il che è fondamentale per risultati coerenti nei processi sensibili.

Comprendere i Compromessi: Sicurezza e Funzionamento

Le capacità di ogni tipo di forno comportano distinte considerazioni operative e di sicurezza. Questi compromessi sono cruciali per la pianificazione delle esigenze della tua struttura e del personale.

Il Forno a Muffola: Semplice e Accessibile

L'uso di un forno a muffola è relativamente semplice. Le principali preoccupazioni di sicurezza riguardano la protezione del personale dalle alte temperature. Sono ben adatti per ambienti di laboratorio o industriali generici senza la necessità di infrastrutture specializzate oltre a un'adeguata alimentazione elettrica.

Il Forno ad Atmosfera: Un Maggior Onere Operativo

L'uso di gas controllati introduce significative responsabilità di sicurezza. Molti gas di processo, come l'idrogeno, sono infiammabili o esplosivi.

Ciò rende necessari robusti protocolli di sicurezza, inclusi rilevatori di fughe di gas, dispositivi antideflagranti e ventilazione adeguata. Gli operatori devono essere professionalmente addestrati a gestire in sicurezza i gas pressurizzati e i complessi sistemi di controllo, rappresentando un maggiore investimento operativo e di formazione.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti specifici della tua applicazione indicheranno chiaramente il forno corretto. Valuta il tuo obiettivo primario per prendere una decisione sicura.

- Se il tuo obiettivo principale è l'efficienza dei costi e il riscaldamento generico: Un forno a muffola è la scelta ideale per processi come la tempra di base o la cottura della ceramica dove l'esposizione all'aria non è un problema.

- Se il tuo obiettivo principale è l'integrità del materiale e la prevenzione dell'ossidazione: Un forno ad atmosfera è indispensabile per la lavorazione di materiali sensibili come leghe di titanio, componenti semiconduttori o polveri metalliche ad alta purezza.

- Se il tuo obiettivo principale è consentire reazioni chimiche specifiche: Hai bisogno di un forno ad atmosfera per introdurre gas reattivi per processi come la carburazione, la nitrurazione o la creazione di un ambiente riducente per la metallurgia delle polveri.

- Se il tuo obiettivo principale è la massima uniformità e precisione della temperatura: La circolazione del gas e i controlli avanzati di un forno ad atmosfera forniscono la coerenza superiore richiesta per materiali di alto valore e applicazioni di ricerca.

In definitiva, la scelta del forno giusto si basa su una chiara comprensione della chimica del tuo materiale e dei requisiti atmosferici del tuo processo.

Tabella Riepilogativa:

| Caratteristica | Forno a Muffola | Forno ad Atmosfera |

|---|---|---|

| Atmosfera | Aria ambiente (ossigeno/azoto) | Gas controllato (es. inerte o reattivo) |

| Uso Primario | Riscaldamento generale (es. ricottura, tempra) | Prevenzione ossidazione, reazioni chimiche |

| Controllo Temperatura | Precisione ±5°C | Precisione ±1°C a ±3°C con uniformità |

| Costo | Inferiore (design semplice) | Superiore (sistema sigillato, controlli gas) |

| Sicurezza | Precauzioni base per alte temperature | Richiede gestione gas, rilevatori e formazione |

Fai fatica a scegliere il forno giusto per le esigenze uniche del tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. Con la nostra forte ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare precisamente i tuoi requisiti sperimentali, sia che tu abbia bisogno di un riscaldamento generale economicamente vantaggioso o di un controllo atmosferico preciso. Lascia che i nostri esperti ti aiutino a ottimizzare i tuoi processi e migliorare l'efficienza. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni