Fondamentalmente, un forno sotto vuoto fornisce le due condizioni fisiche essenziali richieste per separare il magnesio dall'alluminio in una lega: temperatura estremamente elevata e un ambiente ad alto vuoto. Il forno riscalda la lega fino a quando la pressione di vapore del magnesio diventa significativa, mentre il vuoto ne abbassa drasticamente il punto di ebollizione e sgombra il percorso per la raccolta del vapore risultante, lasciando dietro di sé alluminio purificato.

Il forno sotto vuoto non è semplicemente un contenitore; è un ambiente altamente controllato progettato per manipolare i punti di ebollizione fondamentali dei metalli. Sfrutta la grande differenza di volatilità tra magnesio e alluminio per ottenere una separazione efficiente e ad alta purezza che sarebbe impossibile in condizioni atmosferiche normali.

La Fisica della Separazione: Temperatura e Pressione

Per comprendere il ruolo del forno, è necessario prima comprendere i due principi fisici che manipola: pressione di vapore e punto di ebollizione. Questi due fattori sono le leve che rendono possibile la distillazione sotto vuoto.

Guidare la Volatilità con il Calore

Ogni metallo ha una tendenza naturale a trasformarsi in gas, una proprietà nota come pressione di vapore. Questa pressione aumenta drasticamente con la temperatura.

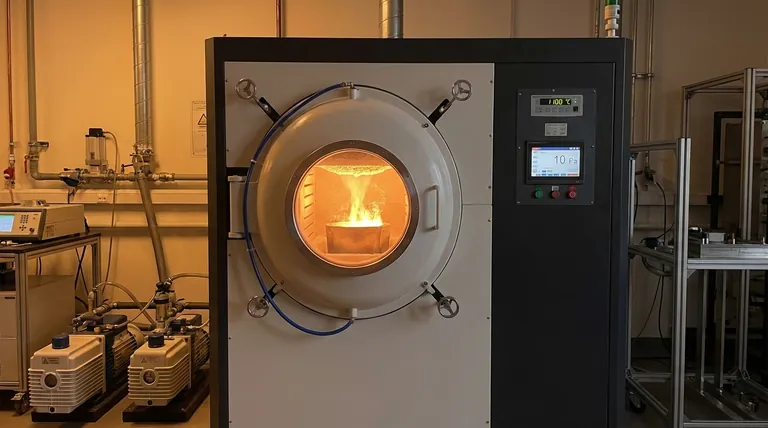

Un forno sotto vuoto riscalda la lega di alluminio-magnesio a una temperatura molto elevata, tipicamente intorno a 1373 K (1100 °C). A questa temperatura, la pressione di vapore del magnesio diventa sostanziale, il che significa che i suoi atomi sono energeticamente pronti a sfuggire dalla lega liquida.

Abilitare l'Evaporazione con il Vuoto

Un liquido bolle quando la sua pressione di vapore eguaglia la pressione dell'ambiente circostante. A pressione atmosferica normale, il magnesio deve essere estremamente caldo per bollire.

La seconda funzione critica del forno è creare un alto vuoto (10-15 Pa). Questo rimuove la stragrande maggioranza delle molecole d'aria, abbassando drasticamente la pressione esterna. Ciò consente al magnesio di bollire e vaporizzare efficacemente a una temperatura molto più bassa di quanto farebbe all'aria aperta.

La Partnership Critica

Calore e vuoto lavorano in tandem. L'alta temperatura fornisce agli atomi di magnesio l'energia per sfuggire, mentre l'alto vuoto rimuove la barriera fisica (pressione dell'aria) che li trattiene nello stato liquido. L'alluminio, avendo una pressione di vapore molto più bassa, rimane liquido.

Massimizzare Efficienza e Purezza

Creare le giuste condizioni è solo metà della battaglia. Anche il design del forno è centrale per garantire che il processo sia efficiente e che i metalli risultanti siano puri.

Sgomberare il Percorso per il Vapore

In alto vuoto, le poche molecole di gas rimanenti sono molto distanti tra loro. Questo crea un lungo cammino libero medio, ovvero la distanza media che un atomo di magnesio vaporizzato può percorrere prima di collidere con un'altra molecola.

Questo percorso esteso consente al vapore di magnesio di viaggiare rapidamente e direttamente dalla lega fusa alla superficie più fredda del condensatore per la raccolta. Ciò riduce al minimo le perdite e aumenta notevolmente il tasso di recupero del magnesio.

Prevenire Contaminazione e Ossidazione

Alluminio e magnesio fusi sono altamente reattivi con l'ossigeno. Se questo processo venisse tentato in presenza di aria, i metalli formerebbero rapidamente ossidi, portando a impurità e significativa perdita di materiale.

L'ambiente sotto vuoto è fondamentalmente un ambiente privo di ossigeno. Rimuovendo i gas reattivi, il forno garantisce l'integrità sia del magnesio separato che dell'alluminio ad alta purezza rimanente.

Comprendere le Richieste Pratiche

Operare a temperature così elevate e pressioni così basse impone richieste estreme al forno e ai suoi componenti. Questo non è un semplice processo di riscaldamento.

La Sfida del Contenimento dei Materiali

Il crogiolo che contiene la lega fusa è un componente critico. Deve essere chimicamente inerte e stabile a 1373 K a contatto con metalli liquidi altamente reattivi.

Qualsiasi reazione tra il crogiolo e la lega contaminerebbe i prodotti finali. Per questo motivo, materiali come grafite ad alta purezza o ceramiche speciali sono essenziali per mantenere la qualità della separazione.

La Necessità di un Controllo Preciso

L'efficienza e la purezza della separazione dipendono da un controllo preciso e stabile sia della temperatura che del livello di vuoto.

Anche piccole fluttuazioni possono influenzare la velocità di evaporazione e la potenziale vaporizzazione delle impurità, rendendo i sofisticati sistemi di controllo una caratteristica obbligatoria di questi forni industriali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno sotto vuoto è uno strumento di precisione e ottimizzarne l'uso dipende dal tuo obiettivo metallurgico primario.

- Se il tuo obiettivo principale è massimizzare il tasso di recupero del magnesio: Raggiungere il vuoto più alto possibile (nell'intervallo 10-15 Pa) è il tuo parametro più critico per garantire che il vapore viaggi senza impedimenti verso il condensatore.

- Se il tuo obiettivo principale è garantire la purezza del prodotto: La tua attenzione deve essere rivolta sia al mantenimento di un forte vuoto per prevenire l'ossidazione, sia alla verifica dell'inerzia chimica del materiale del tuo crogiolo.

- Se il tuo obiettivo principale è l'efficienza del processo: La chiave è la sinergia tra calore e vuoto; trovare la temperatura ottimale che massimizzi la pressione di vapore del magnesio senza sprecare energia è cruciale.

In definitiva, il forno sotto vuoto fornisce un controllo preciso sulle leggi fisiche che governano i materiali, consentendo di separare gli elementi con eccezionale purezza.

Tabella Riassuntiva:

| Funzione Chiave | Ruolo nella Separazione | Parametro Tipico |

|---|---|---|

| Riscaldamento ad Alta Temperatura | Aumenta la pressione di vapore del magnesio per l'evaporazione. | ~1373 K (1100 °C) |

| Ambiente ad Alto Vuoto | Abbassa il punto di ebollizione e abilita il viaggio del vapore. | 10-15 Pa |

| Atmosfera Priva di Ossigeno | Previene l'ossidazione, garantendo la purezza del prodotto. | Rimozione dei gas reattivi |

| Materiale del Crogiolo | Contiene la lega fusa senza contaminazione. | Grafite/ceramiche ad alta purezza |

Pronto a Ottenere la Separazione di Metalli ad Alta Purezza?

Supportata da R&S e produzione esperte, KINTEK offre forni da laboratorio ad alta temperatura sottovuoto, CVD e altri, tutti personalizzabili per esigenze uniche. I nostri forni sottovuoto sono progettati per fornire il controllo preciso di temperatura e vuoto richiesto per processi di distillazione efficienti e ad alta purezza come la separazione di leghe di alluminio-magnesio.

Contattaci oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi processi metallurgici!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura