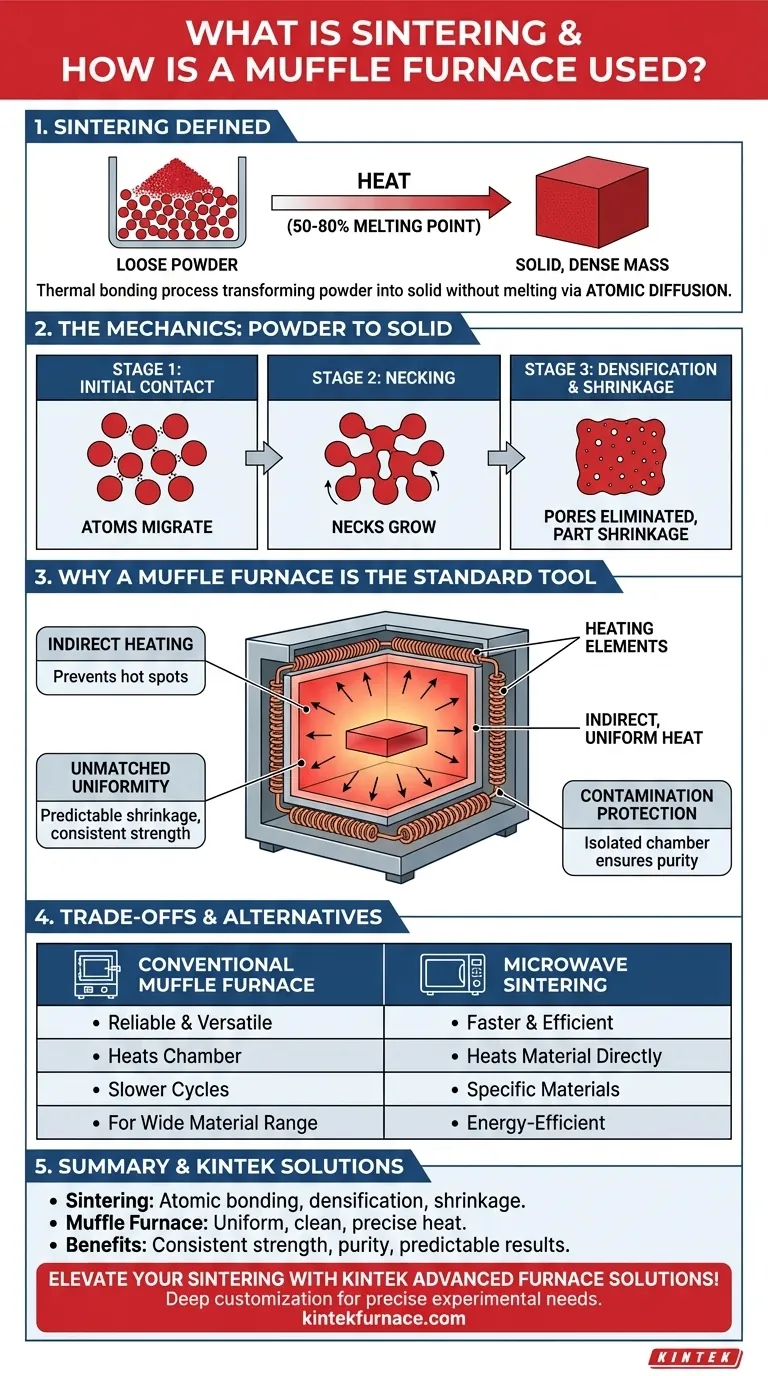

Al suo interno, la sinterizzazione è un processo di legame termico che trasforma una polvere sciolta in una massa solida e densa senza fonderla. Lo fa riscaldando il materiale a una temperatura sufficientemente alta da indurre la diffusione degli atomi attraverso i confini delle particelle, saldandoli di fatto insieme. Una fornace a muffola è lo strumento di elezione per questo compito perché il suo design fornisce il calore estremamente uniforme, controllato e privo di contaminanti necessario affinché il processo abbia successo.

La sinterizzazione non riguarda la fusione; riguarda la fusione delle particelle attraverso il movimento atomico. La fornace a muffola è l'ambiente ideale per questo, poiché la sua camera isolata fornisce il calore preciso, pulito e uniforme richiesto per creare un prodotto finale forte e coerente.

La Meccanica della Sinterizzazione: Dalla Polvere al Solido

La sinterizzazione è una pietra angolare della metallurgia delle polveri e della produzione di ceramiche. Il processo altera fondamentalmente la microstruttura di un materiale, trasformando una raccolta di grani individuali in una parte coesa e funzionale.

Il Ruolo della Temperatura

La chiave per una sinterizzazione riuscita è mantenere una temperatura che è tipicamente dal 50% all'80% del punto di fusione assoluto del materiale.

Questa temperatura è il "punto ottimale" in cui gli atomi hanno energia sufficiente per muoversi, ma non così tanta da liquefare la massa del materiale. Il controllo preciso della temperatura non è negoziabile.

Diffusione Atomica e "Formazione di Ponti"

Alla temperatura di sinterizzazione, gli atomi iniziano a migrare dalla massa delle particelle ai punti di contatto tra di esse.

Questo movimento atomico costruisce piccoli "ponti" (o colli di bottiglia) in questi punti di contatto. Con il tempo, questi ponti si allargano, avvicinando le particelle ed eliminando gli spazi vuoti (pori) tra di loro.

Il Risultato: Densificazione e Ritiro

Man mano che i ponti crescono ed i pori vengono eliminati, il materiale complessivo diventa più denso e più resistente.

Una conseguenza diretta e prevista di questa densificazione è il ritiro. Un componente, come una corona dentale in zirconia, si restringerà in modo significativo—spesso fino al 20-25%—durante la sinterizzazione, un fattore che deve essere tenuto in considerazione con precisione nella progettazione iniziale.

Perché una Fornace a Muffola è lo Strumento Standard

Una fornace a muffola non è un forno qualunque. Il suo design specifico è ingegnerizzato per superare le sfide principali della lavorazione dei materiali ad alta temperatura.

Il Principio del Riscaldamento Indiretto

Il nome "muffola" si riferisce alla caratteristica principale del forno: una camera interna isolata (la muffola) che contiene il materiale da riscaldare.

Gli elementi riscaldanti sono posizionati all'esterno di questa camera. Essi riscaldano le pareti della camera, che poi irradiano calore uniformemente sul pezzo in lavorazione. Questo riscaldamento indiretto è fondamentale per prevenire punti caldi e garantire una lavorazione uniforme.

Uniformità di Temperatura Ineguagliabile

Poiché il calore viene irradiato da tutte le superfici della camera interna, il materiale viene riscaldato in modo uniforme da tutte le direzioni.

Questa uniformità è essenziale per un ritiro prevedibile e per sviluppare una resistenza coerente in tutta la parte finale. Un riscaldamento non uniforme causerebbe deformazioni, stress interni e punti deboli.

Protezione dalla Contaminazione

La muffola funge da barriera, separando il pezzo in lavorazione dagli elementi riscaldanti e da qualsiasi sottoprodotto potenziale di combustione o degrado degli elementi.

Ciò assicura che la purezza del materiale sia mantenuta, il che è fondamentale per le applicazioni in ceramiche ad alta resistenza, impianti medici e componenti elettronici.

Comprendere i Compromessi e le Alternative

Sebbene la fornace a muffola sia un cavallo di battaglia affidabile, è importante comprenderne le caratteristiche operative nel contesto di altre tecnologie.

Il Limite della Sinterizzazione Convenzionale

Le forni a muffola tradizionali funzionano riscaldando l'intera camera, un processo che può essere relativamente lento e consumare molta energia. I cicli di rampa e raffreddamento possono estendere notevolmente il tempo totale di lavorazione.

L'Ascesa della Sinterizzazione a Microonde

Un'alternativa più moderna, la fornace a microonde per sinterizzazione, utilizza un principio di riscaldamento diverso. Utilizza energia a microonde che si accoppia direttamente con il materiale stesso, generando calore dall'interno.

Differenze Chiave: Velocità ed Efficienza

La sinterizzazione a microonde è spesso molto più veloce ed efficiente dal punto di vista energetico perché riscalda direttamente il materiale anziché l'intera camera del forno. Tuttavia, le forni a muffola convenzionali rimangono eccezionalmente versatili, affidabili e spesso più adatte per pezzi più grandi o per una più ampia varietà di materiali.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di riscaldamento dipende interamente dalle priorità specifiche del tuo progetto.

- Se la tua priorità principale è l'affidabilità del processo e la versatilità del materiale: Una fornace a muffola convenzionale è la scelta consolidata e robusta per un'ampia gamma di metalli, compositi e ceramiche.

- Se la tua priorità principale è la velocità e l'efficienza energetica per materiali specifici: Una fornace a microonde per sinterizzazione può essere l'opzione superiore, specialmente per le applicazioni in ceramica avanzata dove le sue caratteristiche di riscaldamento sono un vantaggio noto.

- Se la tua priorità principale è il raggiungimento di proprietà specifiche del materiale: Un controllo preciso del ciclo di temperatura—inclusa la velocità di riscaldamento, il tempo di mantenimento e la velocità di raffreddamento—è il fattore più critico, un punto di forza fondamentale delle moderne forni a muffola programmabili.

In definitiva, comprendere la relazione tra il processo di sinterizzazione e lo strumento che utilizzi ti permette di raggiungere costantemente i risultati dei materiali desiderati.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo di Sinterizzazione | Legame termico di polveri senza fusione, tramite diffusione atomica e formazione di ponti, che porta a densificazione e ritiro. |

| Ruolo della Fornace a Muffola | Fornisce un riscaldamento uniforme, controllato e privo di contaminanti con riscaldamento indiretto per una gestione precisa della temperatura. |

| Vantaggi Chiave | Garantisce resistenza costante, ritiro prevedibile e purezza del materiale per metalli, ceramiche e compositi. |

| Intervallo di Temperatura | Tipicamente 50-80% del punto di fusione del materiale per una sinterizzazione efficace. |

Migliora i tuoi processi di sinterizzazione con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, fornendo risultati affidabili e privi di contaminanti per materiali come ceramiche e metalli. Contattaci oggi stesso per discutere come le nostre soluzioni personalizzate possono ottimizzare i tuoi risultati di sinterizzazione e aumentare l'efficienza!

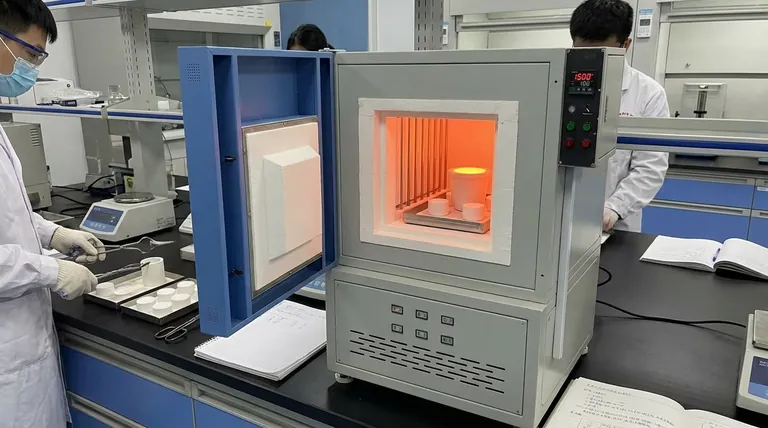

Guida Visiva

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.