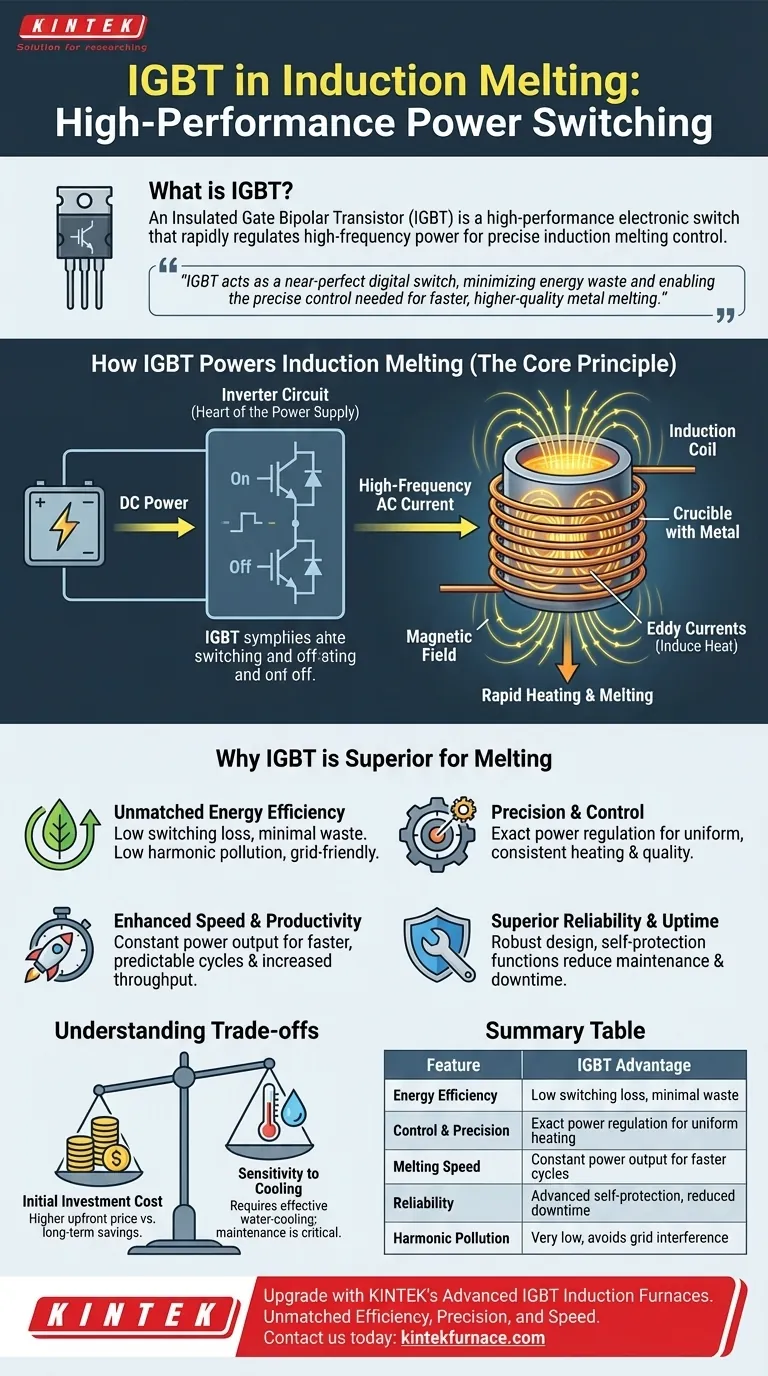

In sintesi, un Transistor Bipolare a Gate Isolato (IGBT) è un interruttore elettronico ad alte prestazioni. Nel contesto della fusione a induzione, la sua funzione è quella di accendere e spegnere rapidamente una potente corrente elettrica, migliaia di volte al secondo. Questa precisa azione di commutazione regola la potenza ad alta frequenza fornita alla bobina di induzione del forno, dando agli operatori un controllo esatto sull'intero processo di fusione.

La sfida centrale nella fusione a induzione è convertire l'energia elettrica standard in energia ad alta frequenza in modo efficiente e affidabile. La tecnologia IGBT risolve questo problema agendo come un interruttore digitale quasi perfetto, minimizzando lo spreco di energia e consentendo il controllo preciso necessario per una fusione del metallo più rapida e di qualità superiore.

Il Principio Fondamentale: Come l'IGBT Alimenta la Fusione a Induzione

Un forno a induzione funziona creando un campo magnetico potente e fluttuante per riscaldare il metallo. L'IGBT è il componente critico che rende questo processo efficiente e controllabile nei sistemi moderni.

Dal Transistor all'Interruttore di Alta Potenza

Un IGBT combina le migliori caratteristiche di due altri tipi di transistor. Ha il gate di attivazione semplice e a bassa potenza di un MOSFET, che lo rende facile da accendere e spegnere, ma ha anche la capacità di uscita ad alta potenza e a bassa perdita di un transistor a giunzione bipolare (BJT).

Questo design ibrido crea un interruttore altamente efficiente in grado di gestire correnti immense consumando pochissima energia per funzionare.

Il Ruolo del Circuito Inverter

Gli IGBT sono il cuore del circuito inverter dell'alimentatore. Questo circuito prende la corrente continua raddrizzata e la "seziona", convertendola nuovamente in una nuova corrente alternata ad altissima frequenza.

Gli IGBT si accendono e si spengono a una frequenza programmata, creando la forma d'onda della corrente alternata che viene alimentata direttamente alla bobina di induzione avvolta attorno al crogiolo.

Generazione del Campo Magnetico

Quando questa corrente alternata ad alta frequenza scorre attraverso la bobina di induzione, genera un campo magnetico potente e rapidamente invertente al centro della bobina.

La velocità con cui gli IGBT commutano determina direttamente la frequenza di questo campo magnetico, che è un parametro chiave nell'ottimizzazione del processo di riscaldamento per diversi metalli.

Induzione di Calore nel Metallo

Questo intenso campo magnetico penetra nel metallo posto all'interno del crogiolo. Secondo i principi dell'induzione elettromagnetica, il campo induce potenti correnti elettriche, note come correnti parassite, all'interno del metallo stesso.

La resistenza elettrica naturale del metallo fa sì che queste correnti parassite generino un calore immenso, innalzando rapidamente la temperatura del metallo al suo punto di fusione dall'interno verso l'esterno.

Perché l'IGBT è una Tecnologia Superiore per la Fusione

Rispetto alle tecnologie più vecchie come i sistemi a raddrizzatore controllato al silicio (SCR), i forni basati su IGBT offrono significativi vantaggi operativi che influenzano direttamente le prestazioni e la redditività.

Efficienza Energetica Ineguagliabile

Gli IGBT commutano con una perdita di energia estremamente bassa. Questa efficienza significa che una maggiore quantità di elettricità prelevata dalla rete viene convertita in calore utile nel metallo, e meno viene sprecata.

Inoltre, questi sistemi producono una bassissima inquinamento armonico. Non distorcono la rete elettrica, il che previene interferenze con altre apparecchiature sensibili della fabbrica ed evita potenziali penali da parte dell'utility.

Precisione e Controllo

La capacità di gestire con precisione la frequenza di commutazione e il ciclo di lavoro degli IGBT offre agli operatori un controllo esatto sulla potenza erogata alla fusione.

Ciò si traduce in una gestione più accurata della temperatura, un riscaldamento uniforme e, in definitiva, una qualità superiore e più costante del materiale fuso finale.

Velocità e Produttività Migliorate

Una caratteristica chiave degli alimentatori IGBT moderni è la loro capacità di mantenere una potenza costante durante l'intero ciclo di fusione.

A differenza dei sistemi più vecchi che perdono efficienza al variare delle condizioni, un forno IGBT eroga piena potenza dall'inizio alla fine. Ciò si traduce in tempi di fusione più rapidi e prevedibili e in una maggiore produttività complessiva.

Affidabilità e Tempi di Attività Superiori

I sistemi IGBT sono costruiti con componenti robusti e moderni e spesso includono sofisticate funzioni di autoprotezione. Possono rilevare e reagire a problemi come sovratensione o cortocircuiti, prevenendo guasti catastrofici.

Questa affidabilità intrinseca porta a una manutenzione e a tempi di inattività significativamente ridotti, massimizzando la disponibilità operativa del forno.

Comprendere i Compromessi

Sebbene la tecnologia IGBT sia un progresso significativo, è importante comprenderne il contesto completo della sua implementazione.

Costo di Investimento Iniziale

I forni a induzione basati su IGBT hanno tipicamente un prezzo di acquisto iniziale più elevato rispetto ai sistemi più vecchi basati su SCR o ai tradizionali forni a combustibile.

Questo costo dovrebbe essere valutato come un investimento a lungo termine. I risparmi derivanti da una maggiore efficienza energetica, una maggiore produttività e una manutenzione ridotta spesso forniscono un chiaro e rapido ritorno sull'investimento di capitale iniziale.

Sensibilità al Raffreddamento

Come tutti i componenti elettronici ad alta potenza, gli IGBT generano calore durante il funzionamento e sono sensibili al surriscaldamento. Le loro prestazioni e durata dipendono da un efficace sistema di raffreddamento, che è quasi sempre un circuito di raffreddamento ad acqua dedicato.

Il guasto del sistema di raffreddamento può portare a un rapido guasto degli IGBT. Pertanto, la corretta manutenzione del circuito di raffreddamento, inclusa la qualità e il flusso dell'acqua, è fondamentale per l'affidabilità del sistema.

Fare la Scelta Giusta per la Tua Operazione

La scelta della giusta tecnologia di fusione dipende dalle tue priorità operative specifiche.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica e ridurre i costi operativi: la tecnologia IGBT è la scelta definitiva grazie alle sue basse perdite di commutazione e al prelievo di energia pulito.

- Se il tuo obiettivo principale è la qualità della fusione e la coerenza del processo: il controllo preciso della potenza e della temperatura offerto dai sistemi IGBT garantisce un riscaldamento uniforme e risultati ripetibili difficili da ottenere con altri metodi.

- Se il tuo obiettivo principale è l'elevata produttività e la velocità di produzione: un forno IGBT fornisce una potenza costante e tempi di ciclo più rapidi, aumentando direttamente la capacità di produzione del tuo impianto.

Adottare la tecnologia IGBT è una decisione strategica per modernizzare il tuo processo di fusione per una maggiore efficienza, controllo e affidabilità.

Tabella riassuntiva:

| Caratteristica | Vantaggio IGBT |

|---|---|

| Efficienza Energetica | Bassa perdita di commutazione, minimo spreco di energia |

| Controllo e Precisione | Regolazione esatta della potenza per un riscaldamento uniforme |

| Velocità di Fusione | Potenza costante per cicli più rapidi |

| Affidabilità | Autoprotezione avanzata, tempi di inattività ridotti |

| Inquinamento Armonico | Molto basso, evita interferenze di rete |

Aggiorna il tuo processo di fusione con i forni a induzione avanzati alimentati da IGBT di KINTEK.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

I nostri sistemi di fusione a induzione basati su IGBT offrono un'efficienza energetica ineguagliabile, un controllo preciso della temperatura e cicli di fusione più rapidi, garantendo una maggiore produttività e una qualità di fusione superiore per la tua operazione.

Contattaci oggi per discutere come la nostra tecnologia IGBT può ottimizzare il tuo processo di fusione e ridurre i costi operativi!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5