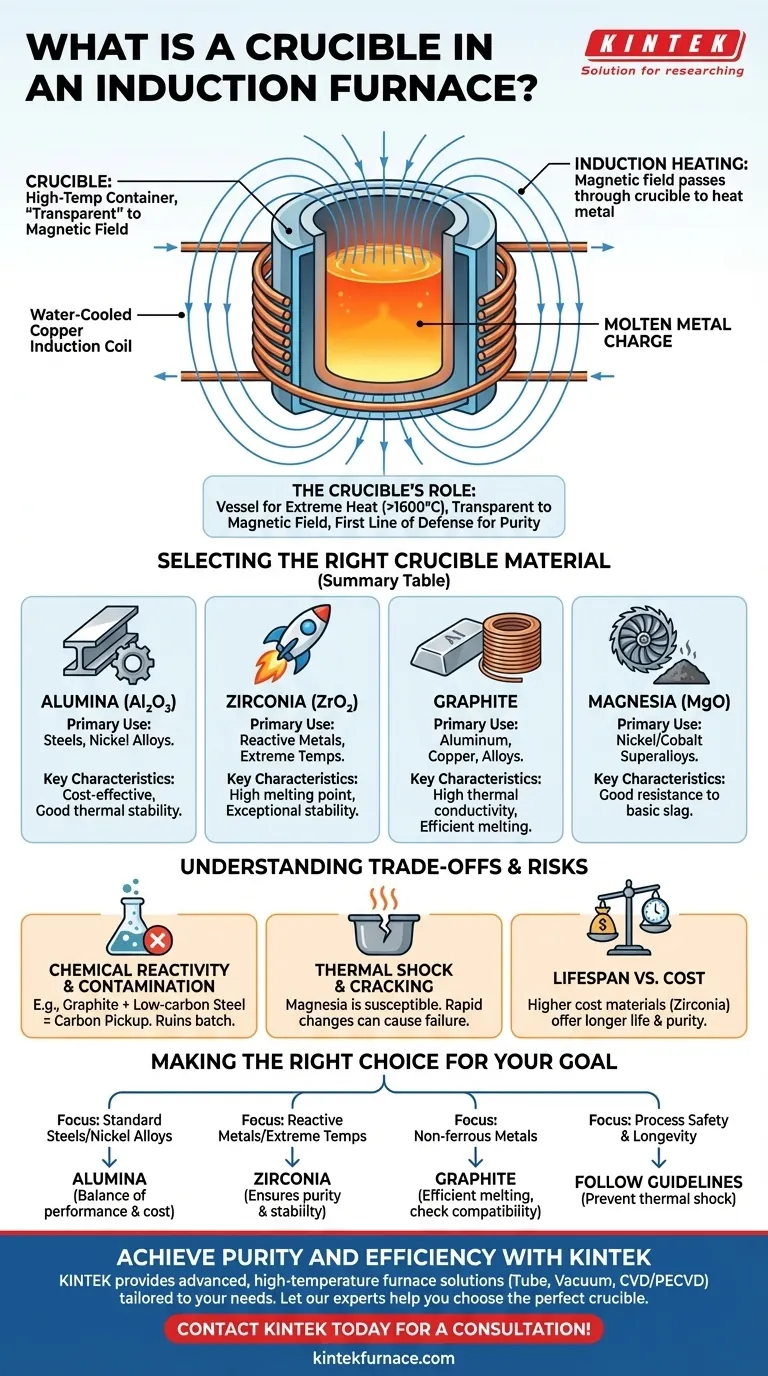

In un forno a induzione, il crogiolo è il contenitore ad alta temperatura che contiene la carica metallica da fondere. È progettato per resistere a stress termici estremi pur rimanendo "trasparente" al campo magnetico che effettivamente riscalda e fonde il metallo al suo interno.

Il crogiolo non è semplicemente un contenitore; è un componente ingegnerizzato critico. Il materiale di cui è fatto determina direttamente la purezza del metallo finale, l'efficienza della fusione e la sicurezza complessiva dell'operazione.

Il ruolo del crogiolo nel processo di induzione

Un forno a induzione funziona creando un potente campo elettromagnetico alternato. Il compito del crogiolo è quello di stare all'interno di questo campo e contenere saldamente il metallo mentre si trasforma da uno stato solido a uno liquido.

Un recipiente per calore estremo

La funzione più basilare del crogiolo è quella di contenere la carica metallica. Deve mantenere la sua integrità strutturale a temperature che possono facilmente superare i 1600°C (3000°F), a seconda del metallo da fondere.

Trasparente al campo magnetico

Fondamentalmente, il crogiolo stesso non viene riscaldato direttamente dalla bobina di induzione. Il materiale deve essere un isolante elettrico che permetta al campo magnetico di attraversarlo e indurre una corrente elettrica direttamente all'interno della carica metallica. Questa corrente indotta, nota come corrente parassita, è ciò che genera l'intenso calore che provoca la fusione.

La prima linea di difesa per la purezza

Il crogiolo è a diretto contatto con il metallo fuso. Pertanto, la sua inerzia chimica è fondamentale. Un crogiolo selezionato in modo improprio può reagire con la fusione, introducendo impurità e compromettendo la composizione chimica e le proprietà meccaniche della lega finale.

Selezione del materiale del crogiolo giusto

La scelta del materiale del crogiolo è dettata dal metallo da fondere, dalla temperatura massima richiesta e dal potenziale di reazioni chimiche.

Allumina (Al₂O₃)

I crogioli di allumina sono una scelta eccellente ed economica per la fusione della maggior parte degli acciai e delle leghe a base di nichel. Offrono una buona stabilità termica e sono relativamente inerti in queste applicazioni.

Zirconia (ZrO₂)

Per applicazioni a temperature estremamente elevate o quando si fondono metalli altamente reattivi (come il titanio), la zirconia è la scelta superiore. Ha un punto di fusione molto più alto dell'allumina ed è eccezionalmente stabile, anche se ha un costo significativamente più elevato.

Grafite

La grafite è comunemente usata per la fusione di metalli non ferrosi come alluminio, rame e loro leghe. La sua elevata conduttività termica contribuisce a una fusione efficiente.

Magnesia (MgO)

I crogioli di magnesia sono utilizzati per applicazioni specifiche, spesso che coinvolgono la fusione di superleghe a base di nichel o cobalto. Forniscono una buona resistenza agli ambienti con scorie basiche.

Comprendere i compromessi e i rischi

La selezione di un crogiolo implica un equilibrio tra prestazioni, costi e rischio operativo. Una scelta sbagliata può portare a fusioni fallite, attrezzature danneggiate o prodotti contaminati.

Reattività chimica e contaminazione

Questo è il rischio più critico. Ad esempio, l'uso di un crogiolo di grafite per fondere acciaio a basso tenore di carbonio è un errore, poiché il carbonio del crogiolo può dissolversi nell'acciaio fuso, trasformandolo in acciaio ad alto tenore di carbonio e rovinando il lotto. Questo è noto come assorbimento di carbonio.

Shock termico e fessurazione

I crogioli devono essere riscaldati e raffreddati in condizioni controllate. Materiali come la magnesia sono particolarmente suscettibili allo shock termico—fessurazioni causate da rapidi cambiamenti di temperatura. Un crogiolo incrinato può portare a un guasto catastrofico in cui il metallo fuso fuoriesce dal forno.

Durata vs. Costo

Materiali più robusti come la zirconia offrono una maggiore durata e una migliore purezza, ma hanno un costo iniziale elevato. Materiali meno costosi potrebbero dover essere sostituiti più frequentemente, aumentando i tempi di inattività e i costi operativi a lungo termine.

Fare la scelta giusta per il tuo obiettivo

Basa la selezione del tuo crogiolo sui requisiti specifici del metallo che stai fondendo.

- Se il tuo obiettivo principale è la fusione di acciai standard o leghe di nichel: L'allumina offre il miglior equilibrio tra prestazioni ed economicità.

- Se il tuo obiettivo principale è la fusione di metalli reattivi a temperature estreme: La zirconia è la scelta necessaria per garantire purezza e stabilità del processo, nonostante il suo costo più elevato.

- Se il tuo obiettivo principale è la fusione di metalli non ferrosi come alluminio o rame: La grafite è lo standard industriale per una fusione efficiente, ma verifica sempre la sua compatibilità per evitare contaminazioni.

- Se il tuo obiettivo principale è la sicurezza del processo e la longevità: Segui sempre le linee guida del produttore per i cicli di riscaldamento per prevenire shock termici e guasti prematuri.

Scegliere il crogiolo giusto è la decisione fondamentale che garantisce la sicurezza, l'efficienza e la qualità dell'intera operazione di fusione a induzione.

Tabella riassuntiva:

| Materiale del crogiolo | Uso primario | Caratteristiche principali |

|---|---|---|

| Allumina (Al₂O₃) | Acciai, Leghe di nichel | Economico, buona stabilità termica |

| Zirconia (ZrO₂) | Metalli reattivi, Temperature estreme | Alto punto di fusione, stabilità eccezionale |

| Grafite | Alluminio, Rame, Leghe | Elevata conduttività termica, fusione efficiente |

| Magnesia (MgO) | Superleghe di nichel/cobalto | Buona resistenza alle scorie basiche |

Raggiungi purezza ed efficienza nelle tue operazioni di fusione

La scelta del crogiolo giusto è la base di un processo di fusione a induzione di successo. KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti, inclusi forni a tubo, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata da profonde capacità di personalizzazione.

Lascia che i nostri esperti ti aiutino a scegliere il materiale del crogiolo perfetto per garantire la sicurezza, l'efficienza e la qualità della tua operazione.

Contatta KINTEL oggi per una consulenza ed eleva le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Che cos'è la pirolisi sottovuoto flash e come viene utilizzato un forno a tubo in questo processo? Sblocca reazioni chimiche ad alta temperatura

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati