Nella metallurgia moderna, un forno a fusione a induzione sotto vuoto (VIM) è un sistema altamente specializzato che fonde metalli e leghe utilizzando l'induzione elettromagnetica all'interno di una camera ad alto vuoto. La sua funzione primaria non è semplicemente quella di fondere il materiale, ma di raffinarlo fino a un grado eccezionale di purezza. Rimuovendo aria e altri gas atmosferici, il processo VIM previene l'ossidazione e la contaminazione, consentendo la creazione di materiali ad alte prestazioni con chimiche controllate con precisione.

Un forno VIM non serve solo a fondere il metallo; è uno strumento di raffinazione di precisione. Rimuovendo l'atmosfera, risolve il problema fondamentale della contaminazione, consentendo agli ingegneri di creare leghe ultra-pure con composizioni chimiche precise impossibili da ottenere con le tecniche convenzionali di fusione in aria.

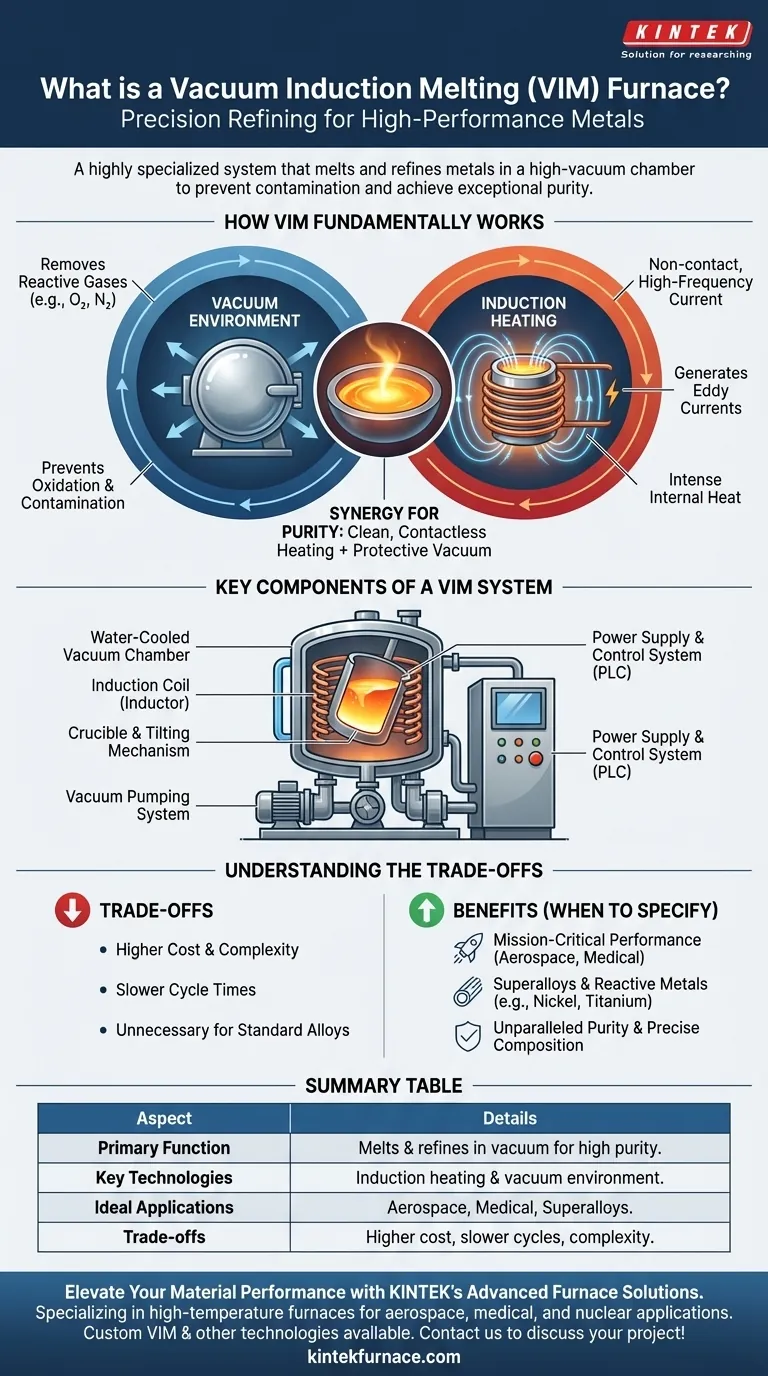

Come funziona fondamentalmente il VIM

Il processo VIM è definito dalla sinergia di due tecnologie fondamentali: il riscaldamento a induzione e un ambiente sottovuoto. Comprendere come questi due elementi lavorano insieme è fondamentale per cogliere il valore del forno.

Il principio del riscaldamento a induzione

Il riscaldamento a induzione è un metodo senza contatto. Una corrente alternata ad alta frequenza viene fatta passare attraverso una bobina di rame (l'induttore), che genera un campo magnetico potente e in rapida variazione.

Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo, il campo induce forti correnti elettriche — note come correnti parassite (eddy currents) — all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera un calore intenso e rapido, facendolo fondere dall'interno verso l'esterno.

Il ruolo dell'ambiente sottovuoto

L'intero processo di fusione avviene all'interno di una camera sigillata e raffreddata ad acqua da cui l'aria viene aspirata per creare il vuoto.

Questo vuoto è fondamentale perché rimuove i gas reattivi, principalmente ossigeno e azoto. Senza il vuoto, questi gas reagirebbero prontamente con il metallo caldo per formare ossidi e nitruri, che sono impurità che degradano gravemente le proprietà meccaniche del materiale.

Combinare calore e vuoto per la purezza

La combinazione di riscaldamento pulito e senza contatto e di un vuoto protettivo è ciò che rende il processo VIM così potente. L'induzione fornisce l'energia per fondere la lega, mentre il vuoto previene la contaminazione e può persino aiutare ad estrarre i gas disciolti dal metallo fuso, raffinando ulteriormente quest'ultimo.

Componenti chiave di un sistema VIM

Un forno VIM è un sistema complesso con diverse parti integrate, ognuna delle quali svolge una funzione specifica per garantire risultati precisi e riproducibili.

La camera a vuoto

Questo è il corpo principale del forno, tipicamente un recipiente in acciaio a doppia parete raffreddato ad acqua. Il raffreddamento ad acqua è essenziale per proteggere la struttura dalle temperature estreme del metallo fuso all'interno.

La bobina a induzione (Induttore)

Posizionato all'interno della camera, l'induttore è il cuore del sistema di riscaldamento. È realizzato in tubo di rame cavo che è anch'esso raffreddato ad acqua per evitare che si fonda mentre genera l'intenso campo magnetico.

Il crogiolo e il meccanismo di ribaltamento

Il crogiolo è un contenitore ceramico che contiene la carica di metallo da fondere. È progettato per resistere a shock termici estremi. L'intero gruppo del forno è spesso costruito su un meccanismo di ribaltamento che consente all'operatore di versare il metallo raffinato e fuso in uno stampo con controllo preciso.

Il sistema di pompaggio del vuoto

Questo non è un singolo sistema di pompaggio ma una serie di pompe che lavorano a stadi. Una pompa di pre-vuoto (roughing pump) rimuove prima la maggior parte dell'aria, seguita da pompe ad alto vuoto (come pompe a diffusione o turbomolecolari) per raggiungere le basse pressioni richieste per la fusione ad alta purezza.

L'alimentazione elettrica e il sistema di controllo

Un alimentatore a media frequenza fornisce l'elettricità specializzata per la bobina a induzione. I moderni sistemi VIM sono gestiti da un Controllore Logico Programmabile (PLC) e da un'interfaccia utente, che consentono un controllo e un monitoraggio precisi della temperatura, del livello di vuoto e dell'input di potenza durante l'intero ciclo di fusione.

Comprendere i compromessi

Sebbene la tecnologia VIM offra una qualità senza pari, è un processo specializzato con compromessi significativi che lo rendono inadatto a tutte le applicazioni.

Costi e complessità più elevati

I forni VIM sono significativamente più costosi da acquistare, utilizzare e manutenere rispetto ai forni a fusione ad aria convenzionali. I sistemi a vuoto, i controlli sofisticati e l'infrastruttura di raffreddamento ad acqua si aggiungono ai costi iniziali e continui.

Tempi di ciclo più lenti

Il processo di aspirazione della camera fino a un vuoto spinto, fusione, raffinazione e colata richiede molto più tempo rispetto a una semplice fusione all'aria aperta. Ciò si traduce in una produttività complessiva inferiore rispetto ad altri metodi.

Non necessario per molte leghe

Per una vasta gamma di metalli e leghe comuni — come l'acciaio strutturale standard o molte leghe di alluminio — le piccole impurità introdotte dalla fusione in aria sono accettabili. Per queste applicazioni, l'estrema purezza offerta dal VIM è eccessiva e l'alto costo non può essere giustificato.

Quando specificare un processo VIM

La scelta del VIM è una decisione strategica guidata dai requisiti di utilizzo finale del materiale. Utilizza questa guida per determinare se si allinea con i tuoi obiettivi.

- Se la tua attenzione principale è sulle prestazioni mission-critical: Il VIM è essenziale per componenti come pale di turbine aerospaziali, impianti medici o parti nucleari dove il cedimento del materiale potrebbe avere conseguenze catastrofiche.

- Se la tua attenzione principale è la produzione di superleghe o metalli reattivi: Materiali come le superleghe a base di nichel, il titanio e le leghe contenenti elementi altamente reattivi (ad esempio, alluminio, zirconio) richiedono il VIM per prevenire contaminazioni rovinose da parte dell'atmosfera.

- Se la tua attenzione principale è la produzione ad alto volume e a basso costo: Un forno a induzione convenzionale o un forno ad arco elettrico è una scelta molto più pratica ed economicamente vantaggiosa per i metalli di qualità standard.

In definitiva, la scelta del VIM è una decisione strategica per dare priorità alla purezza e alle prestazioni del materiale rispetto a tutte le altre considerazioni produttive.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Funzione principale | Fonde e raffina i metalli sottovuoto per ottenere elevata purezza e prevenire la contaminazione. |

| Tecnologie chiave | Riscaldamento a induzione per la fusione senza contatto e ambiente sottovuoto per la rimozione dei gas. |

| Componenti principali | Camera a vuoto, bobina a induzione, crogiolo, pompe per vuoto, alimentatore e sistema di controllo. |

| Applicazioni ideali | Superleghe aerospaziali, impianti medici, metalli reattivi e altri materiali mission-critical. |

| Compromessi | Costi più elevati, tempi di ciclo più lenti e maggiore complessità rispetto ai metodi di fusione convenzionali. |

Migliora le prestazioni dei tuoi materiali con le soluzioni forni avanzate di KINTEK

Stai lavorando con leghe ad alte prestazioni per applicazioni aerospaziali, mediche o nucleari? KINTEK è specializzata nel fornire soluzioni forni ad alta temperatura all'avanguardia, personalizzate in base alle tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include forni a vuoto e ad atmosfera, forni a muffola, a tubo e rotativi, oltre a sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare precisamente le tue esigenze sperimentali e produttive, aiutandoti a raggiungere una purezza ed efficienza superiori nei tuoi processi.

Contattaci oggi per discutere come le nostre tecnologie VIM e altri forni possono trasformare le tue operazioni e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza