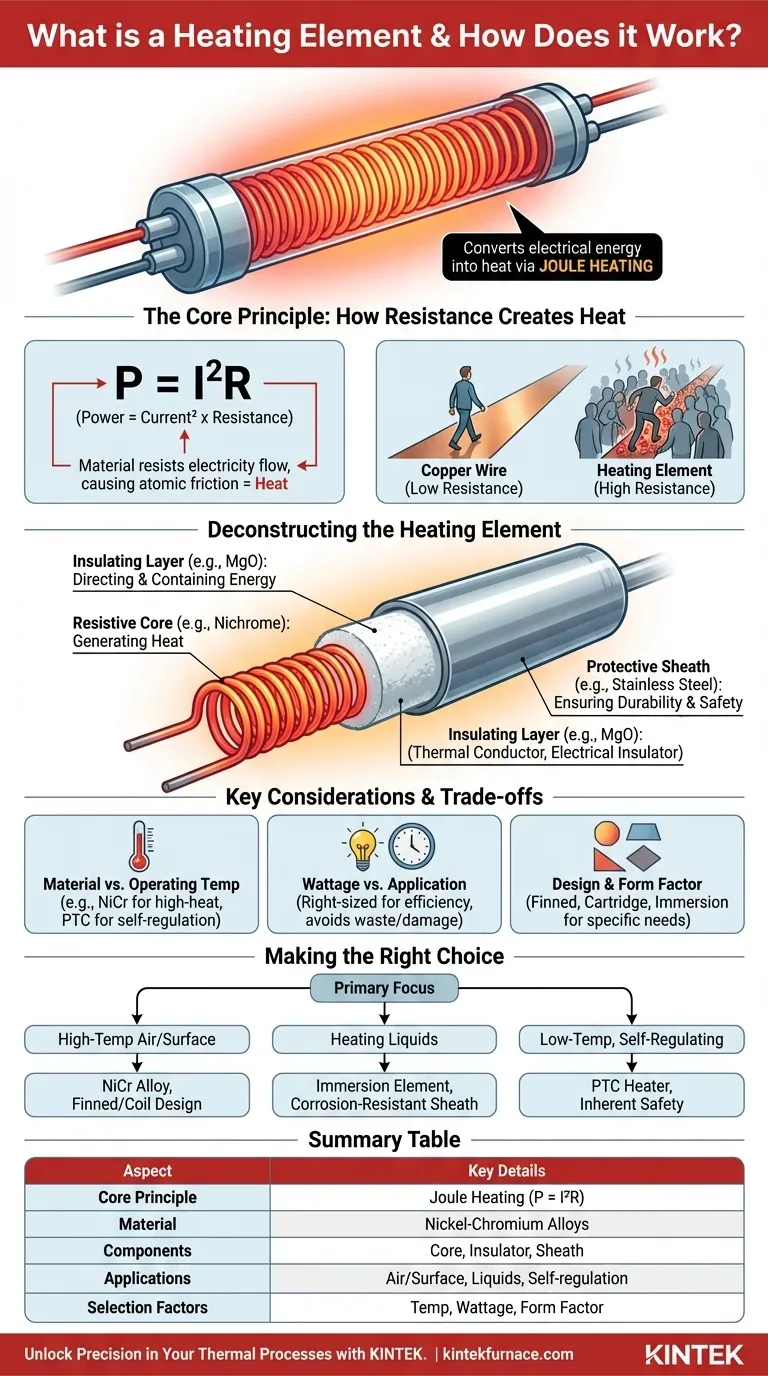

In sostanza, un elemento riscaldante è un componente specializzato progettato per convertire l'energia elettrica in calore. Lo realizza attraverso un principio fisico noto come effetto Joule, in cui il materiale dell'elemento resiste intenzionalmente al flusso di elettricità, causando un attrito a livello atomico che si manifesta come energia termica.

L'intuizione fondamentale è che gli elementi riscaldanti non sono semplicemente fili che si scaldano. Sono sistemi progettati con precisione che utilizzano materiali con elevata resistenza elettrica per generare calore in modo efficiente, utilizzando isolamento e guaine protettive per erogare quel calore in modo sicuro e duraturo.

Il Principio Fondamentale: Come la Resistenza Crea Calore

Per comprendere veramente un elemento riscaldante, devi prima capire la fisica fondamentale. L'intero processo si basa sullo sfruttamento di una proprietà che è normalmente indesiderabile nei circuiti elettrici: la resistenza.

La Scienza dell'Effetto Joule

Quando una corrente elettrica fluisce attraverso un qualsiasi conduttore, gli elettroni sono costretti a muoversi attraverso la struttura atomica del materiale. In un elemento riscaldante, il materiale viene scelto per rendere difficile questo percorso. Gli elettroni che fluiscono collidono con gli atomi del materiale resistivo, e queste collisioni ripetute trasferiscono energia cinetica, facendo vibrare gli atomi più intensamente. Questo aumento della vibrazione atomica è ciò che percepiamo come calore.

Il Ruolo della Resistenza

La quantità di calore generato è definita direttamente dalla prima legge di Joule, spesso espressa come P = I²R. In questa formula, P è la potenza (calore), I è la corrente e R è la resistenza. Sebbene la corrente sia un fattore, la formula mostra che il calore aumenta con il *quadrato* della corrente, ma linearmente con la resistenza. Per i progettisti, la resistenza è la variabile più critica da manipolare. Selezionando materiali con elevata resistenza intrinseca, possono generare calore sostanziale con una quantità gestibile di corrente elettrica.

Un'Analogia: Il Corridoio Affollato

Immagina l'elettricità che fluisce attraverso un filo come una persona che cammina lungo un corridoio.

- Un filo di rame è come un corridoio vuoto. Ha una resistenza molto bassa, quindi la persona può attraversare facilmente con quasi nessuno sforzo o attrito.

- Un elemento riscaldante è come un corridoio densamente affollato. Ha un'alta resistenza, costringendo la persona a farsi strada spingendo e urtando. Tutto quell'attrito e quell'interazione genera molto "calore" e rallenta la persona.

Scomposizione dell'Elemento Riscaldante

Un elemento riscaldante funzionante è più della sua semplice resistenza. È un assemblaggio completo in cui ogni parte svolge uno scopo distinto e vitale.

Il Nucleo Resistivo: Il Motore del Calore

Questo è il cuore dell'elemento. Di solito non è un filo comune, ma una lega metallica specializzata, più notoriamente il nichel-cromo (Nichelcromo). Queste leghe sono scelte per le loro proprietà chiave: elevata resistenza elettrica per generare calore in modo efficace e un punto di fusione molto elevato per resistere alle temperature che creano.

Lo Strato Isolante: Direzionare e Contenere l'Energia

Attorno al nucleo resistivo si trova uno strato di isolamento elettrico, comunemente polvere di ossido di magnesio (MgO) compattata. Questo materiale è un paradosso affascinante: è un eccellente isolante elettrico, impedendo alla corrente di cortocircuitare verso l'involucro esterno, ma è anche un buon conduttore termico, trasferendo efficientemente il calore dal nucleo verso l'esterno.

La Guaina Protettiva: Garantire Durabilità e Sicurezza

Lo strato più esterno è una guaina metallica, spesso realizzata in acciaio inossidabile o altre leghe resistenti alla corrosione. Questa guaina protegge i componenti interni dall'umidità, dall'ossidazione e dai danni fisici. Fornisce anche una superficie sicura per il montaggio e per il trasferimento del calore all'ambiente circostante, che sia aria, acqua o una superficie solida.

Comprendere i Compromessi e le Considerazioni Chiave

La scelta dell'elemento riscaldante giusto è un processo di bilanciamento di fattori in competizione. Non esiste un unico elemento "migliore"; esiste solo il migliore per un lavoro specifico.

Materiale vs. Temperatura Operativa

Il materiale del nucleo resistivo ne determina la temperatura operativa massima. Un elemento al nichel-cromo è ideale per applicazioni ad alta temperatura come forni o stufe industriali. Al contrario, un elemento polimerico PTC (a coefficiente di temperatura positivo) è migliore per applicazioni che richiedono temperature più basse e autoregolazione, poiché la sua resistenza aumenta automaticamente a una certa temperatura, limitando la propria emissione di calore.

Potenza vs. Applicazione

La potenza misura l'emissione di calore nel tempo. È fondamentale abbinare la potenza dell'elemento alle esigenze dell'applicazione. Un elemento sottodimensionato non riuscirà a raggiungere la temperatura target, mentre un elemento sovradimensionato sprecherà energia, supererà la temperatura e potenzialmente danneggerà il materiale riscaldato o l'elemento stesso.

Progettazione e Fattore di Forma

La forma fisica dell'elemento è fondamentale per un efficiente trasferimento di calore.

- Gli elementi alettati aumentano la loro superficie per riscaldare l'aria più efficacemente nei forni a convezione o nei riscaldatori a condotto.

- I riscaldatori a cartuccia sono cilindrici e progettati per essere inseriti in fori praticati per riscaldare blocchi metallici.

- Gli elementi a immersione utilizzano guaine sigillate e resistenti alla corrosione per riscaldare direttamente i liquidi.

Fare la Scelta Giusta per la Tua Applicazione

Per applicare questa conoscenza, abbina le caratteristiche dell'elemento al tuo obiettivo principale.

- Se il tuo obiettivo principale è il riscaldamento ad alta temperatura di aria o superfici: Hai bisogno di un elemento con un nucleo in lega di nichel-cromo e un design, come una serpentina o una striscia alettata, che massimizzi la superficie.

- Se il tuo obiettivo principale è riscaldare liquidi: Devi selezionare un elemento in stile a immersione con un materiale della guaina (come acciaio inossidabile o Incoloy) che resista alla corrosione del liquido specifico.

- Se il tuo obiettivo principale è il calore autoregolante a bassa temperatura: Un riscaldatore PTC è la scelta superiore, poiché fornisce sicurezza intrinseca prevenendo il surriscaldamento senza complessi controlli esterni.

Comprendere questi principi fondamentali trasforma un elemento riscaldante da un semplice "filo caldo" a uno strumento preciso per l'ingegneria termica.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Principio Fondamentale | Converte l'energia elettrica in calore tramite l'effetto Joule (P = I²R) |

| Materiale | Leghe di nichel-cromo (es. Nichelcromo) per elevata resistenza e punto di fusione |

| Componenti | Nucleo resistivo, strato isolante (es. MgO), guaina protettiva (es. acciaio inossidabile) |

| Applicazioni | Riscaldamento ad alta temperatura di aria/superfici, immersione in liquidi, autoregolazione a bassa temperatura |

| Fattori di Selezione | Temperatura operativa, potenza, fattore di forma (es. alettato, a cartuccia, a immersione) |

Sblocca la Precisione nei Tuoi Processi Termici con KINTEK

Stai riscontrando difficoltà nel trovare la soluzione di riscaldamento giusta per le esigenze specifiche del tuo laboratorio? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali.

Sia che tu stia lavorando con materiali ad alta temperatura, liquidi corrosivi o che tu abbia bisogno di calore autoregolante, possiamo progettare un elemento riscaldante che garantisca efficienza, sicurezza e durata. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare le prestazioni del tuo laboratorio e accelerare la tua ricerca!

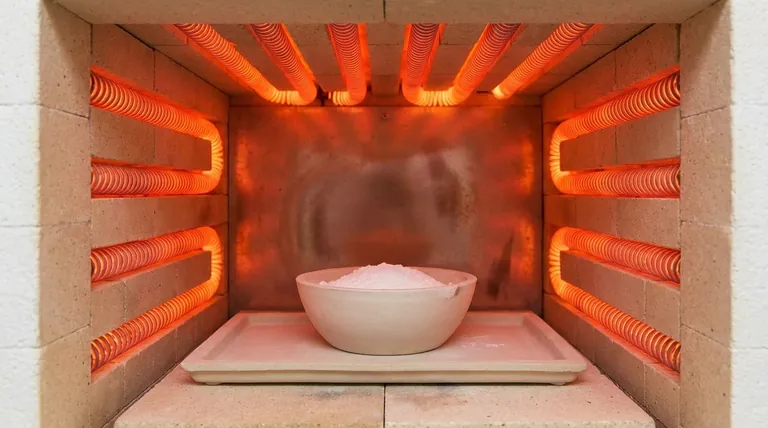

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica