Nella loro essenza, i forni rotativi sono strumenti indispensabili per le industrie che necessitano di trasformare termicamente materiali solidi. Sono più famosi per il loro utilizzo nella produzione di cemento, ma la loro applicazione si estende alla metallurgia per il recupero dei metalli, alla lavorazione chimica per la creazione di catalizzatori e carbone attivo, e a una vasta gamma di attività di gestione ambientale, inclusa l'incenerimento dei rifiuti e la bonifica dei suoli.

L'adozione diffusa dei forni rotativi non è dovuta a una singola applicazione, ma alla loro capacità fondamentale di applicare temperature precise, uniformi e elevate a un'enorme varietà di materiali. Ciò li rende la soluzione definitiva per innumerevoli processi industriali che coinvolgono riscaldamento, essiccazione e trasformazione chimica.

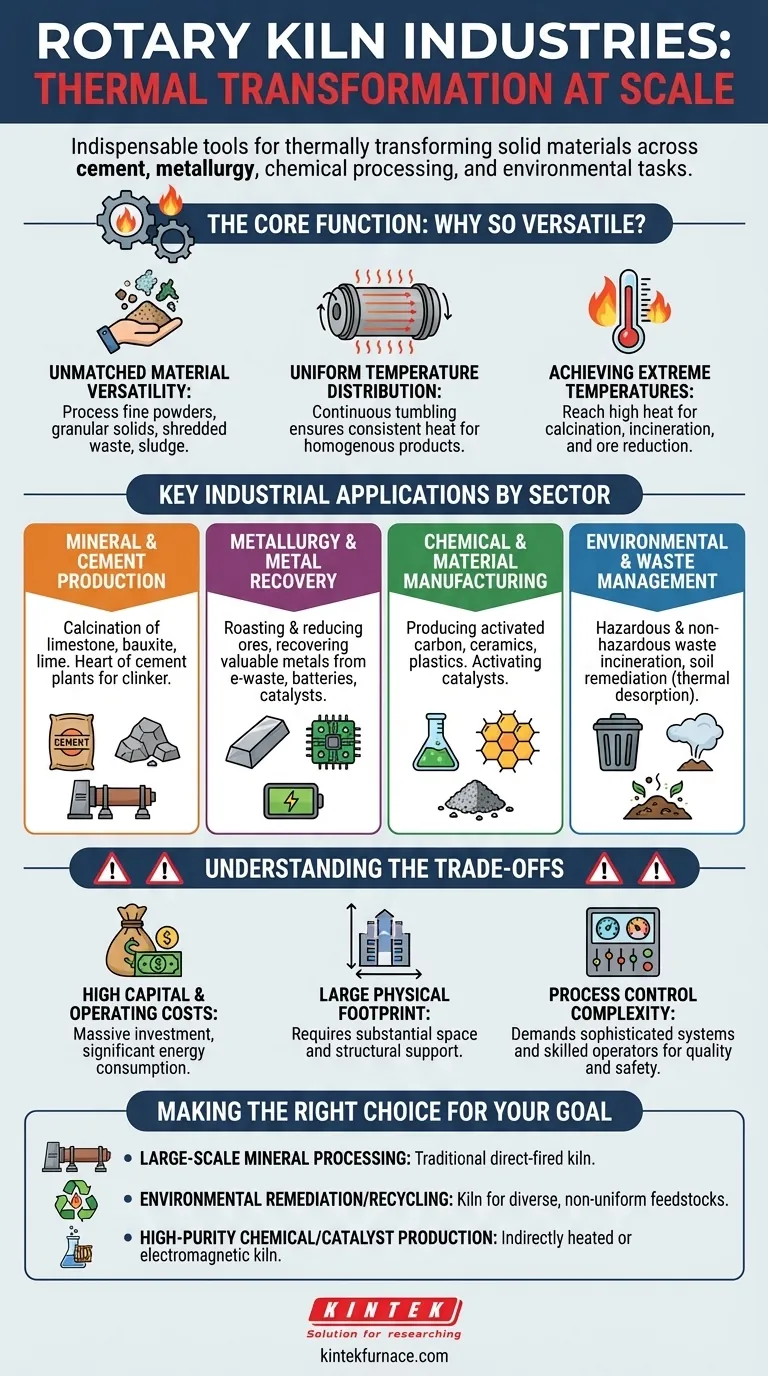

La Funzione Principale: Perché i Forni Rotativi Sono Così Versatili

Il valore di un forno rotativo risiede in tre vantaggi ingegneristici principali. Comprendere questi principi spiega perché compaiono in così tanti settori diversi.

Versatilità Ineguagliabile dei Materiali

I forni rotativi possono trattare una vasta gamma di materiali che altri sistemi non possono. Eccellono nella gestione di tutto, dalle polveri fini e solidi granulari come i minerali ai materiali eterogenei come i rifiuti sminuzzati, i fanghi di depurazione e i sottoprodotti industriali.

Distribuzione Uniforme della Temperatura

La delicata rotazione del tamburo del forno rimescola continuamente il materiale. Ciò assicura che ogni particella sia esposta allo stesso calore, garantendo un prodotto finale omogeneo e costante, fondamentale per applicazioni come la produzione di cemento e catalizzatori.

Raggiungimento di Temperature Estreme

Questi sistemi sono progettati per raggiungere e mantenere le temperature estremamente elevate necessarie per reazioni chimiche come la calcinazione e l'incenerimento. Questa capacità di alta temperatura è essenziale per produrre cemento, ridurre i minerali e distruggere i rifiuti pericolosi.

Principali Applicazioni Industriali per Settore

Le funzioni principali del forno si traducono in un ampio spettro di usi. Sebbene l'elenco sia esteso, le applicazioni rientrano generalmente in quattro categorie principali.

Produzione di Minerali e Cemento

Questa è l'applicazione più nota. I forni rotativi sono il cuore degli impianti di cemento, dove riscaldano calcare e altri materiali a oltre 1400°C per creare il "clinker" di cemento. Sono utilizzati anche per calcinare (riscaldare per eliminare acqua e CO2) altri materiali come calce, bauxite e vari minerali.

Metallurgia e Recupero dei Metalli

In metallurgia, i forni sono utilizzati per arrostire e ridurre i minerali per estrarre i metalli. Fondamentalmente, sono anche una tecnologia chiave per l'economia circolare, recuperando metalli preziosi da rifiuti elettronici, batterie esauste, fanghi rossi industriali e catalizzatori.

Produzione Chimica e di Materiali

L'industria chimica utilizza i forni rotativi per produrre o rigenerare materiali essenziali. Ciò include la creazione e la riattivazione del carbone attivo per la purificazione, l'attivazione dei catalizzatori per la produzione chimica e la lavorazione di materiali speciali come ceramiche e plastiche.

Gestione Ambientale e dei Rifiuti

I forni rotativi sono potenti strumenti per la protezione ambientale. Sono utilizzati per l'incenerimento ad alta temperatura di rifiuti pericolosi e non pericolosi, inclusi fanghi di depurazione e pneumatici fuori uso. Sono utilizzati anche per la desorbimento termico, un processo che pulisce i suoli contaminati riscaldandoli per vaporizzare gli inquinanti.

Comprendere i Compromessi

Sebbene incredibilmente capaci, i forni rotativi non sono una soluzione universale. La loro scala industriale comporta considerazioni significative.

Alti Costi di Capitale e Operativi

I forni rotativi sono macchine massicce e robuste che rappresentano un investimento di capitale significativo. Il loro funzionamento, alimentato a gas, carbone o elettricità (come nei modelli a induzione elettromagnetica), consuma una notevole quantità di energia, portando a costi operativi elevati.

Ingombro Fisico Elevato

Queste non sono attrezzature di piccole dimensioni. L'installazione di un forno rotativo richiede un'area fisica molto ampia e un supporto strutturale considerevole, rendendola un progetto infrastrutturale importante.

Complessità del Controllo di Processo

Ottenere la temperatura uniforme che rende i forni così efficaci richiede sistemi di controllo di processo sofisticati. Richiede operatori qualificati e monitoraggio continuo per mantenere la qualità del prodotto e la sicurezza operativa, specialmente quando si lavorano materie prime variabili come i materiali di scarto.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno rotativo dipende interamente dal materiale che devi trattare e dal risultato desiderato.

- Se il tuo obiettivo principale è la lavorazione di minerali su larga scala (come cemento o calce): Un forno rotativo tradizionale, a fiamma diretta, è lo standard industriale consolidato per l'elevata produttività e l'affidabilità comprovata.

- Se il tuo obiettivo principale è la bonifica ambientale o il riciclo dei rifiuti: L'abilità unica del forno di gestire materie prime diverse e non uniformi lo rende ideale per neutralizzare materiali pericolosi o recuperare valore da flussi di rifiuti complessi.

- Se il tuo obiettivo principale è la produzione di prodotti chimici o catalizzatori di elevata purezza: Un forno riscaldato indirettamente o un forno specializzato a induzione elettromagnetica offre una precisione di temperatura superiore e un controllo sull'atmosfera interna, prevenendo la contaminazione.

In definitiva, comprendere le capacità termiche fondamentali di un forno rotativo ti permette di sfruttarne la potenza per quasi ogni sfida di trasformazione dei materiali.

Tabella Riassuntiva:

| Settore/Applicazione | Uso Principale | Materiale Chiave Processato |

|---|---|---|

| Produzione di Cemento e Minerali | Calcinazione, Produzione di Clinker | Calcare, Bauxite, Calce |

| Metallurgia e Recupero Metalli | Arrostimento di Minerali, Estrazione di Metalli | Minerali Metalliferi, Rifiuti Elettronici, Catalizzatori Esausti |

| Produzione Chimica e di Materiali | Attivazione di Catalizzatori, Sintesi di Materiali | Carbone Attivo, Ceramiche, Plastiche |

| Gestione Ambientale e dei Rifiuti | Incenerimento Rifiuti Pericolosi, Bonifica Suoli | Rifiuti Industriali, Fanghi di Depurazione, Suolo Contaminato |

Sfrutta la Potenza della Lavorazione Termica di Precisione

Stai affrontando una sfida di trasformazione dei materiali? Le soluzioni avanzate per forni ad alta temperatura di KINTEK, basate su una R&S eccezionale e sulla produzione interna, possono fornire il riscaldamento preciso e uniforme richiesto dal tuo processo.

Sia che la tua applicazione rientri nella lavorazione di minerali su larga scala, nella produzione chimica di elevata purezza o nella complessa bonifica ambientale, la nostra linea di prodotti diversificata — inclusi Forni Rotativi, Forni a Muffola, Forni a Tubo e sofisticati Sistemi a Vuoto e in Atmosfera — è completata da profonde capacità di personalizzazione per soddisfare le tue esigenze uniche.

Discutiamo di come possiamo progettare una soluzione termica per te. Contatta i nostri esperti oggi stesso per esplorare le possibilità.

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione