In sintesi, i forni sottovuoto sono utilizzati più comunemente dai settori aerospaziale, medico, automobilistico ed elettronico. Sono essenziali per processi come il trattamento termico, la brasatura e la sinterizzazione in cui la prevenzione dell'ossidazione e della contaminazione è fondamentale per la produzione di componenti ad alte prestazioni e critici per la missione.

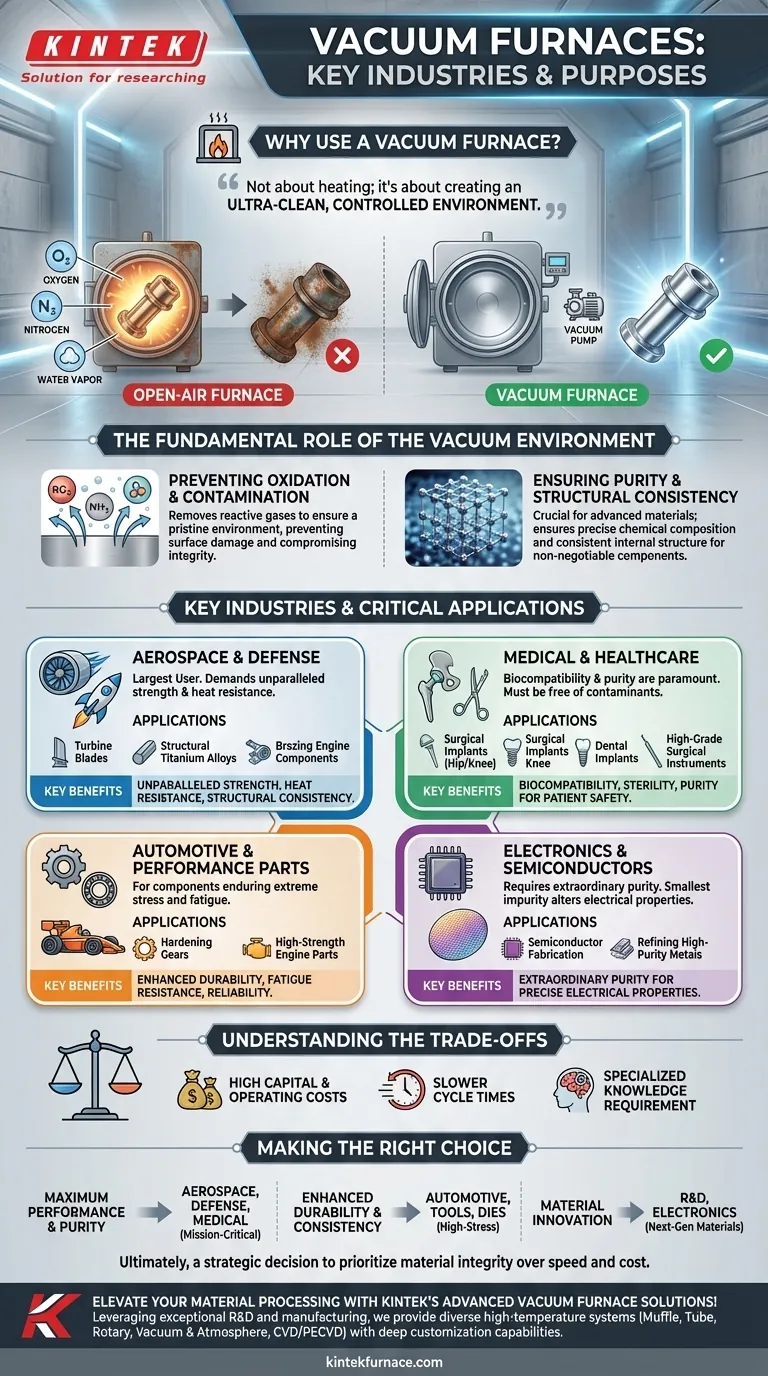

La decisione di utilizzare un forno sottovuoto non riguarda il riscaldamento di un materiale; riguarda la creazione di un ambiente ultra-pulito e controllato. Ciò consente la produzione di componenti con proprietà metallurgiche e un livello di purezza che sono semplicemente impossibili da ottenere in un forno ad aria aperta.

Il ruolo fondamentale dell'ambiente sottovuoto

Prima di esaminare i settori specifici, è fondamentale capire *perché* sia necessario il vuoto. Ad alte temperature, i metalli e le leghe reattive sono molto suscettibili ai danni causati dai gas atmosferici.

Prevenzione dell'ossidazione e della contaminazione

Il riscaldamento di un metallo in presenza di ossigeno, anche in tracce, provoca una rapida ossidazione. Ciò può compromettere la finitura superficiale, l'integrità strutturale e le proprietà meccaniche del materiale.

Un forno sottovuoto rimuove questi gas reattivi — principalmente ossigeno, azoto e vapore acqueo — dalla camera di riscaldamento. Ciò crea un ambiente incontaminato, assicurando che il materiale rimanga privo di contaminanti durante l'intero ciclo termico.

Garantire purezza e consistenza strutturale

Per i materiali avanzati come le superleghe o il titanio, anche le impurità microscopiche possono creare punti deboli nel prodotto finale.

L'ambiente sottovuoto garantisce che la composizione chimica della lega rimanga precisa e che la sua struttura interna sia perfettamente consistente. Questo è un requisito non negoziabile per i componenti in cui il fallimento non è un'opzione.

Settori chiave e applicazioni critiche

La necessità di questo livello di controllo guida l'adozione in diversi settori ad alto rischio. Ognuno utilizza la tecnologia del vuoto per risolvere sfide specifiche e impegnative.

Aerospaziale e Difesa

Questo settore è il maggior utilizzatore di forni sottovuoto. Le condizioni operative estreme dei motori a reazione e dei componenti strutturali delle fusoliere richiedono materiali con resistenza al calore e resistenza senza pari.

Le applicazioni includono il trattamento termico delle pale delle turbine, l'invecchiamento delle leghe di titanio strutturali e la brasatura di complessi componenti del motore.

Medicina e Sanità

Nel campo medico, la biocompatibilità e la purezza sono fondamentali. Qualsiasi materiale impiantato nel corpo umano deve essere privo di contaminanti che potrebbero causare una reazione avversa.

I forni sottovuoto sono utilizzati per produrre impianti chirurgici (come protesi d'anca e ginocchio), impianti dentali e strumenti chirurgici di alta qualità, assicurando che siano sterili, resistenti e inerti.

Automotive e Componenti ad alte prestazioni

Sebbene l'intera industria automobilistica utilizzi il trattamento termico, il segmento delle alte prestazioni si affida ai forni sottovuoto per i componenti che sopportano stress e fatica estremi.

Ciò include l'indurimento degli ingranaggi, il trattamento dei cuscinetti e la lavorazione di parti ad alta resistenza per motori da corsa e ad alte prestazioni dove durata e affidabilità sono fondamentali.

Elettronica e Semiconduttori

La produzione di semiconduttori ed elettronica avanzata richiede materiali di straordinaria purezza. Anche la più piccola impurità può alterare le proprietà elettriche di un componente.

I forni sottovuoto sono utilizzati per processi come la fabbricazione di semiconduttori e la raffinazione dei metalli di elevata purezza utilizzati nei dispositivi elettronici avanzati.

Comprendere i compromessi

Sebbene potenti, i forni sottovuoto non sono una soluzione universale. I loro vantaggi comportano considerazioni significative.

Alti costi di capitale e operativi

I forni sottovuoto sono macchinari complessi che sono significativamente più costosi da acquistare, installare e mantenere rispetto alle loro controparti atmosferiche. L'energia richiesta per creare e mantenere il vuoto aumenta il costo operativo.

Tempi di ciclo più lenti

Il processo di aspirazione della camera fino al livello di vuoto richiesto aggiunge tempo considerevole a ogni ciclo di produzione. Ciò rende i forni sottovuoto meno adatti alla produzione ad alto volume e a basso margine, dove la velocità è il motore principale.

Necessità di conoscenze specialistiche

L'utilizzo e la manutenzione di un forno sottovuoto richiedono tecnici altamente qualificati. Una corretta programmazione, il rilevamento delle perdite e la manutenzione sono fondamentali per ottenere risultati coerenti e affidabili.

Fare la scelta giusta per il tuo obiettivo

La decisione di investire o specificare un processo sottovuoto dipende interamente dalle proprietà richieste del componente finale.

- Se la tua attenzione principale è massimizzare le prestazioni e la purezza: Un forno sottovuoto è essenziale per le parti critiche nei settori aerospaziale, della difesa e medico, dove il fallimento ha conseguenze catastrofiche.

- Se la tua attenzione principale è migliorare la durata e la consistenza: Il processo sottovuoto è la scelta superiore per le parti automobilistiche, gli utensili e gli stampi sottoposti a stress elevato, dove la resistenza alla fatica e una lunga vita utile sono fondamentali.

- Se la tua attenzione principale è l'innovazione dei materiali: L'ambiente controllato di un forno sottovuoto è indispensabile per la R&S e l'elettronica, consentendo lo sviluppo di leghe e materiali di prossima generazione.

In definitiva, l'adozione della tecnologia dei forni sottovuoto è una decisione strategica per dare priorità all'integrità del materiale rispetto alla velocità di produzione e al costo.

Tabella riassuntiva:

| Settore | Applicazioni comuni | Vantaggi chiave |

|---|---|---|

| Aerospaziale e Difesa | Trattamento termico delle pale delle turbine, invecchiamento delle leghe di titanio, brasatura dei componenti del motore | Resistenza al calore, resistenza strutturale e consistenza senza pari |

| Medicina e Sanità | Produzione di impianti chirurgici, impianti dentali, strumenti chirurgici | Biocompatibilità, sterilità e purezza per la sicurezza del paziente |

| Automotive e Componenti ad alte prestazioni | Indurimento degli ingranaggi, trattamento dei cuscinetti, lavorazione di parti del motore ad alta resistenza | Maggiore durata, resistenza alla fatica e affidabilità |

| Elettronica e Semiconduttori | Fabbricazione di semiconduttori, raffinazione di metalli di elevata purezza | Purezza straordinaria per garantire proprietà elettriche precise |

Porta al livello superiore la tua lavorazione dei materiali con le soluzioni per forni sottovuoto avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e di produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati in base alle loro esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare con precisione i requisiti sperimentali unici. Che tu operi nei settori aerospaziale, medico, automobilistico o elettronico, le nostre soluzioni garantiscono ambienti ultra-puliti per una purezza e prestazioni superiori. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e fornire risultati affidabili e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica