I forni a riverbero rotante sono una tecnologia fondamentale in una vasta gamma di settori pesanti e avanzati. Sono utilizzati più comunemente in metallurgia per la lavorazione dei metalli, nella lavorazione chimica per la creazione di composti come catalizzatori e ossidi e nella produzione di materiali avanzati come ceramiche e componenti per batterie. Il loro valore risiede nella capacità di processare continuamente materiali a temperature molto elevate.

Un forno a riverbero rotante è più di un semplice forno; è un reattore chimico dinamico. Il suo scopo principale non è semplicemente quello di riscaldare una sostanza, ma di utilizzare temperature elevate controllate con precisione e un ambiente rotante per indurre specifiche trasformazioni fisiche e chimiche in materiali granulari o in polvere.

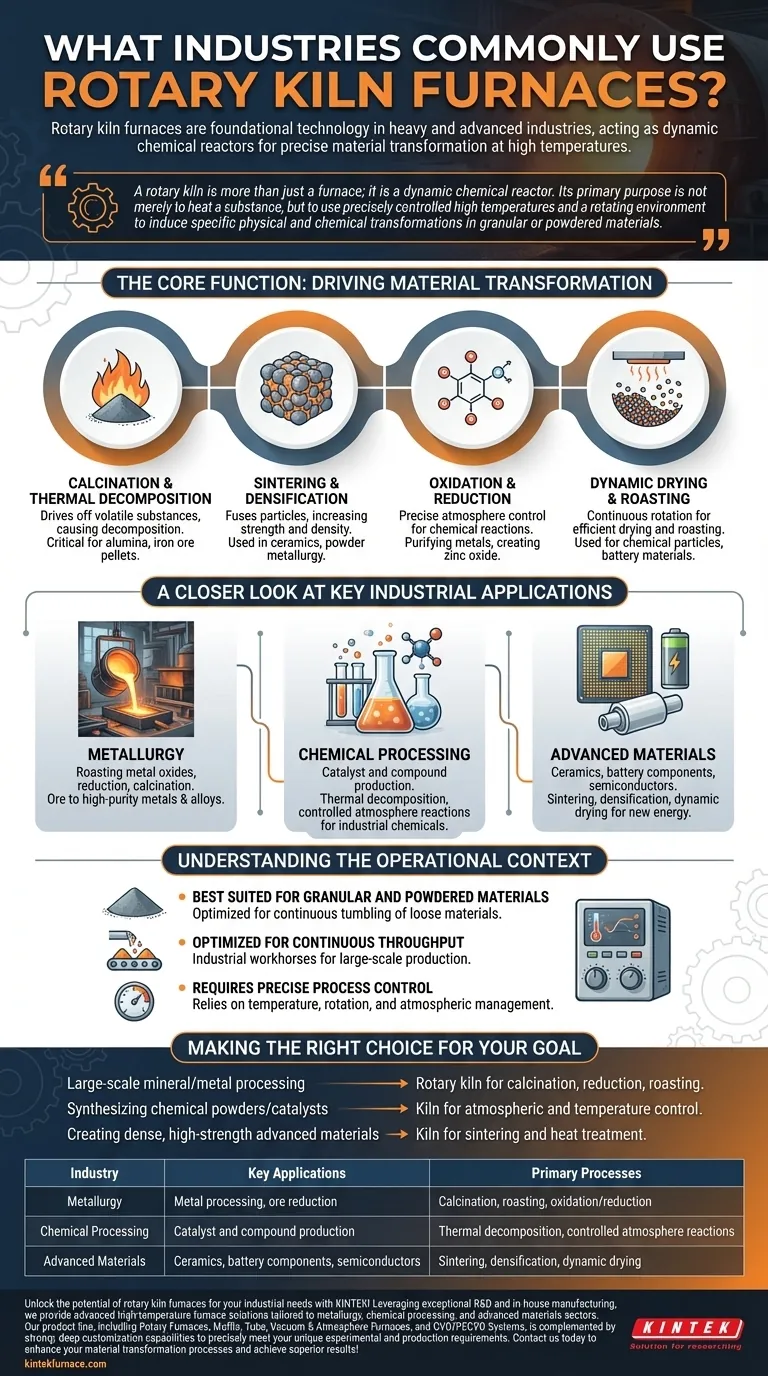

La Funzione Centrale: Guidare la Trasformazione dei Materiali

Un forno a riverbero rotante eccelle nel cambiare la natura fondamentale dei materiali. La combinazione di calore, atmosfera controllata e movimento di rotolamento costante lo rende eccezionalmente efficace per diversi processi industriali chiave.

Calcinazione e Decomposizione Termica

La calcinazione è un processo che utilizza il calore per espellere sostanze volatili (come acqua o CO₂) da un materiale, provocandone la decomposizione o il cambiamento del suo stato chimico.

Questo è fondamentale per la produzione di materiali come l'allumina dalla bauxite o per la fabbricazione di pellet di minerale di ferro prima che entrino in un altoforno.

Sinterizzazione e Densificazione

La sinterizzazione utilizza il calore per fondere insieme le particelle, aumentando la resistenza e la densità di un materiale senza fonderlo.

In ceramica, questo processo viene utilizzato per cuocere i prodotti e creare materiali densi e uniformi. In metallurgia, viene utilizzato per sinterizzare polveri metalliche in forme solide.

Ossidazione e Riduzione

I forni a riverbero rotante consentono un controllo preciso sull'atmosfera di processo, consentendo reazioni chimiche specifiche.

L'ossidazione (aggiunta di ossigeno) e la riduzione (rimozione di ossigeno) sono vitali in metallurgia per purificare i metalli dai loro minerali. Queste reazioni sono utilizzate anche per creare prodotti chimici come l'ossido di zinco.

Essiccazione Dinamica e Arrostimento

La rotazione continua assicura che ogni particella sia esposta al calore, rendendo i forni a riverbero rotante altamente efficienti per l'essiccazione e l'arrostimento di polveri e granuli.

Questo è comunemente usato per particelle chimiche, abrasivi e materiali utilizzati nelle batterie al litio.

Uno Sguardo Più Ravvicinato alle Applicazioni Industriali Chiave

La versatilità di queste funzioni di base significa che i forni a riverbero rotante sono indispensabili in molti settori, ognuno dei quali sfrutta la tecnologia per un risultato specifico.

In Metallurgia: Dal Minerale al Metallo Puro

L'industria metallurgica utilizza forni a riverbero rotante per l'arrostimento di ossidi metallici e per i processi di riduzione e calcinazione. Questo è un passo chiave nella produzione di metalli e leghe ad alta purezza dal minerale grezzo.

Nella Lavorazione Chimica: Creazione di Composti Essenziali

I forni a riverbero rotante sono centrali nella produzione di molti prodotti chimici industriali. Sono utilizzati per produrre catalizzatori, gel di silice e altri composti che richiedono una sintesi ad alta temperatura in un ambiente dinamico e controllato.

Nei Materiali Avanzati: Per Ceramiche ed Energia Nuova

La capacità di migliorare le proprietà dei materiali come densità, resistenza e resistenza alla corrosione rende i forni a riverbero rotante essenziali per le applicazioni avanzate.

Ciò include la cottura di prodotti ceramici, la preparazione di materiali semiconduttori e lo sviluppo di componenti per nuovi campi energetici come celle solari e celle a combustibile.

Comprendere il Contesto Operativo

Sebbene potenti, i forni a riverbero rotante sono progettati per una specifica scala operativa e tipo di materiale. Comprendere il loro uso previsto è fondamentale per sfruttarne i vantaggi.

Più Adatti per Materiali Granulari e in Polvere

Il design di un forno a riverbero rotante è ottimizzato per la rotazione continua e la lavorazione di materiali sfusi. Non è progettato per processare oggetti solidi singoli e grandi.

Ottimizzati per la Lavorazione Continua

Questi forni sono cavalli di battaglia industriali, costruiti per la produzione continua su larga scala. Sono meno efficienti per piccoli lotti di laboratorio individuali dove un forno a scatola o a muffola potrebbe essere più appropriato.

Richiede un Controllo Preciso del Processo

Il valore di un forno a riverbero rotante deriva dalla capacità di gestire con precisione la temperatura, la velocità di rotazione e le condizioni atmosferiche. Ottenere un risultato costante e di alta qualità dipende dalla padronanza di questi controlli di processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a riverbero rotante è guidata interamente dalla trasformazione del materiale che devi ottenere.

- Se il tuo obiettivo principale è la lavorazione di minerali o metalli su larga scala: Un forno a riverbero rotante è lo strumento definitivo per processi essenziali come calcinazione, riduzione del minerale e arrostimento.

- Se il tuo obiettivo principale è la sintesi di polveri chimiche o catalizzatori: La capacità del forno di controllare l'atmosfera e la temperatura durante la lavorazione continua è un vantaggio critico.

- Se il tuo obiettivo principale è la creazione di materiali avanzati densi e ad alta resistenza: Le capacità di sinterizzazione e trattamento termico di un forno a riverbero rotante sono vitali per ottenere le proprietà finali desiderate del materiale.

In definitiva, la diffusione del forno a riverbero rotante è il risultato diretto della sua capacità unica di trasformare materiali sfusi su scala industriale.

Tabella Riassuntiva:

| Settore | Applicazioni Chiave | Processi Principali |

|---|---|---|

| Metallurgia | Lavorazione dei metalli, riduzione dei minerali | Calcinazione, arrostimento, ossidazione/riduzione |

| Lavorazione Chimica | Produzione di catalizzatori e composti | Decomposizione termica, reazioni in atmosfera controllata |

| Materiali Avanzati | Ceramiche, componenti per batterie, semiconduttori | Sinterizzazione, densificazione, essiccazione dinamica |

Sblocca il potenziale dei forni a riverbero rotante per le tue esigenze industriali con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni di forni ad alta temperatura avanzate su misura per i settori della metallurgia, della lavorazione chimica e dei materiali avanzati. La nostra linea di prodotti, che include forni rotativi, forni a muffola, a tubo, sottovuoto e con atmosfera controllata e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali e produttive uniche. Contattaci oggi per migliorare i tuoi processi di trasformazione dei materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono alcune applicazioni comuni dei forni a tubo rotante? Sblocca l'elaborazione efficiente di materiali sfusi

- Come funziona un forno tubolare rotante? Padronanza del riscaldamento continuo per risultati uniformi

- Come funziona il processo di riscaldamento nei forni a tubo rotante? Ottenere un calore uniforme per polveri e granuli

- Come viene trasferito il calore ai tubi del processo in un forno tubolare rotante? Padroneggia il riscaldamento uniforme per i tuoi materiali

- In che modo i forni a tubo rotante contribuiscono alla scienza dei materiali e all'ingegneria chimica? Sblocca la precisione nella lavorazione dei materiali