In sostanza, le industrie che richiedono calore estremo e uniforme all'interno di un ambiente controllato e privo di ossigeno si affidano agli elementi riscaldanti in grafite. Questo è più comune in processi di produzione specializzati come la sinterizzazione dei metalli, la tempra e la brasatura, che avvengono tutti all'interno di forni a vuoto o a gas inerte ad alta temperatura.

La scelta di utilizzare un elemento riscaldante in grafite è fondamentalmente una decisione sull'atmosfera del forno. Mentre altri materiali possono operare all'aria aperta, la capacità unica della grafite di diventare più resistente a temperature estreme la rende la scelta definitiva per applicazioni ad alto calore dove l'ossigeno può essere eliminato.

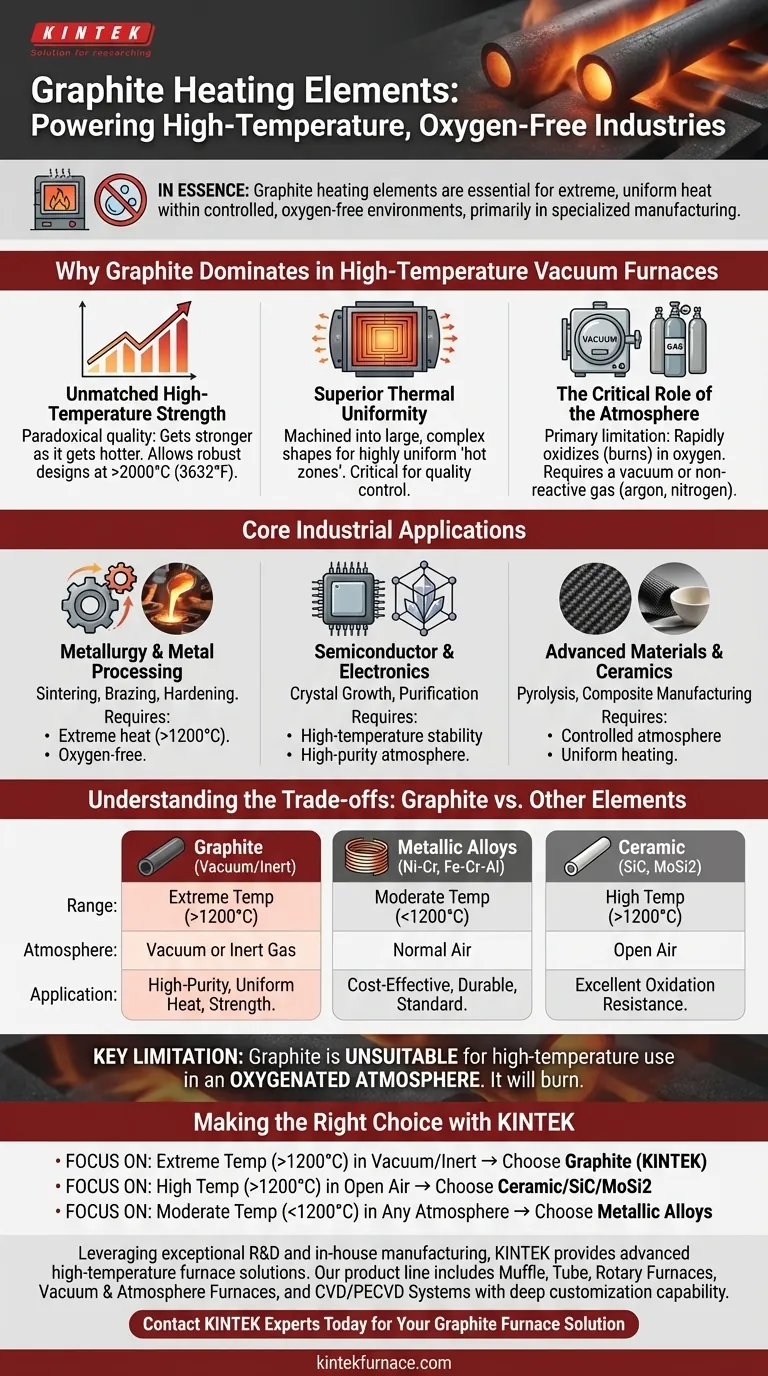

Perché la Grafite Domina nei Forni a Vuoto ad Alta Temperatura

La grafite non è un elemento riscaldante generico. È uno strumento specializzato utilizzato quando gli elementi metallici o ceramici raggiungono i loro limiti operativi. La sua adozione è guidata da un insieme unico di proprietà fisiche che si allineano perfettamente con le esigenze delle applicazioni dei forni a vuoto.

Resistenza Ineguagliabile alle Alte Temperature

A differenza dei metalli, che si ammorbidiscono e perdono integrità strutturale man mano che si avvicinano al loro punto di fusione, la grafite mostra una qualità paradossale: diventa più resistente man mano che si scalda. Ciò consente la progettazione di elementi riscaldanti robusti e autoportanti che possono operare in modo affidabile a temperature superiori a 2000°C (3632°F).

Uniformità Termica Superiore

Gli elementi in grafite possono essere lavorati in forme grandi e complesse, come cilindri o pannelli piatti. Ciò consente loro di irradiare calore uniformemente su una vasta superficie, creando una "zona calda" altamente uniforme all'interno del forno. Questa uniformità è fondamentale per i processi in cui un controllo preciso della temperatura determina la qualità del prodotto finale.

Il Ruolo Critico dell'Atmosfera

La limitazione principale della grafite ne definisce il caso d'uso. A temperature elevate, la grafite si ossiderà (brucerà) rapidamente in presenza di ossigeno. Pertanto, può essere utilizzata solo sotto vuoto o in un forno riempito con un gas non reattivo (inerte), come argon o azoto.

Applicazioni Industriali Principali

La necessità di calore elevato in un'atmosfera controllata concentra l'uso della grafite in diversi settori manifatturieri chiave e di alto valore.

Metallurgia e Lavorazione dei Metalli

Questo è il dominio primario per i riscaldatori in grafite. Processi come la sinterizzazione (fusione di polveri metalliche), la brasatura (unione di metalli come rame o nichel con un materiale d'apporto) e la tempra richiedono tutti temperature precise ed elevate in un ambiente privo di ossigeno per prevenire la degradazione del materiale.

Produzione di Semiconduttori ed Elettronica

La produzione di semiconduttori ed elettronica avanzata spesso comporta la crescita di cristalli e altri processi di purificazione. Questi richiedono temperature estremamente elevate e stabili in un ambiente ad alta purezza e non reattivo per evitare la contaminazione, rendendo la grafite una scelta ideale.

Materiali Avanzati e Ceramiche

La produzione di alcuni tipi di ceramiche industriali, fibre di carbonio e altri materiali compositi richiede un processo di cottura ad alta temperatura chiamato pirolisi. I forni a grafite forniscono il calore necessario e l'atmosfera controllata per trasformare le materie prime senza reazioni chimiche indesiderate.

Comprendere i Compromessi: Grafite vs. Altri Elementi

La scelta di un elemento riscaldante implica un equilibrio tra requisiti di temperatura, condizioni atmosferiche e costi. La grafite è potente ma non sempre lo strumento giusto per il lavoro.

Quando Utilizzare Elementi Metallici (Ni-Cr, Fe-Cr-Al)

Per la maggior parte delle applicazioni di riscaldamento industriale al di sotto di 1200°C (2192°F) che operano in aria normale, le leghe metalliche sono lo standard. Sono economiche, durevoli e non richiedono un forno a vuoto o a gas inerte specializzato.

Quando Utilizzare Elementi in Ceramica, SiC o MoSi2

Per applicazioni ad alta temperatura che devono avvenire in atmosfera d'aria, il Carburo di Silicio (SiC) e il Disiliciuro di Molibdeno (MoSi2) sono scelte superiori. Offrono un'eccellente resistenza all'ossidazione ad alte temperature e sono comuni nella produzione del vetro, nella cottura della ceramica e in ambienti di laboratorio.

La Limitazione Chiave della Grafite

Non si può sottolineare abbastanza: la grafite è inadatta per l'uso ad alta temperatura in un'atmosfera ossigenata. Tentare di utilizzare un elemento in grafite in un forno ad aria ne comporterà la rapida distruzione. L'intero sistema—il forno, i controlli e il processo—deve essere progettato attorno a questo requisito fondamentale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di riscaldamento corretta dipende dai tuoi parametri operativi specifici.

- Se il tuo obiettivo principale è la temperatura estrema (>1200°C) in un'atmosfera di vuoto o inerte: La grafite è la scelta superiore per la sua resistenza strutturale, uniformità termica e riscaldamento ad alta purezza.

- Se il tuo obiettivo principale è il riscaldamento ad alta temperatura (>1200°C) in un ambiente ad aria aperta: Devi considerare elementi specializzati come il Carburo di Silicio (SiC) o il Disiliciuro di Molibdeno (MoSi2).

- Se il tuo obiettivo principale è il riscaldamento a temperatura moderata (<1200°C) in qualsiasi atmosfera: Gli elementi standard in lega metallica sono quasi sempre la soluzione più pratica ed economica.

Comprendere il compromesso fondamentale tra l'atmosfera del forno e il tuo obiettivo di temperatura è la chiave per selezionare la tecnologia di elementi riscaldanti corretta per il tuo scopo.

Tabella Riepilogativa:

| Industria | Applicazioni Chiave | Requisiti Primari |

|---|---|---|

| Metallurgia e Lavorazione dei Metalli | Sinterizzazione, Brasatura, Tempra | Calore estremo (>1200°C), Ambiente privo di ossigeno |

| Semiconduttori ed Elettronica | Crescita di Cristalli, Purificazione | Stabilità ad alta temperatura, Atmosfera ad alta purezza |

| Materiali Avanzati e Ceramiche | Pirolisi, Produzione di Compositi | Atmosfera controllata, Riscaldamento uniforme |

Hai bisogno di una soluzione di forno ad alta temperatura su misura per il tuo processo unico?

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi Forni a Muffola, a Tubo, Rotanti, Forni a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare precisamente i requisiti sperimentali unici.

Contatta i nostri esperti oggi per discutere come i nostri forni con elementi riscaldanti in grafite possono migliorare la tua produzione di metallurgia, semiconduttori o materiali avanzati.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo