I settori in cui il cedimento del materiale non è semplicemente un'opzione sono quelli che traggono maggior beneficio dalla tecnologia dei forni a vuoto. Questo include settori esigenti come l'aerospaziale, il medico, la produzione di stampi e utensili e l'elettronica avanzata, dove la purezza assoluta e l'integrità strutturale dei componenti sono fondamentali per la sicurezza e le prestazioni.

Il valore fondamentale di un forno a vuoto non riguarda solo il calore; riguarda il controllo. Rimuovendo l'atmosfera, si eliminano reazioni chimiche indesiderate come l'ossidazione, consentendo la creazione di materiali con purezza, resistenza e proprietà specifiche eccezionali che altrimenti sarebbero impossibili da ottenere.

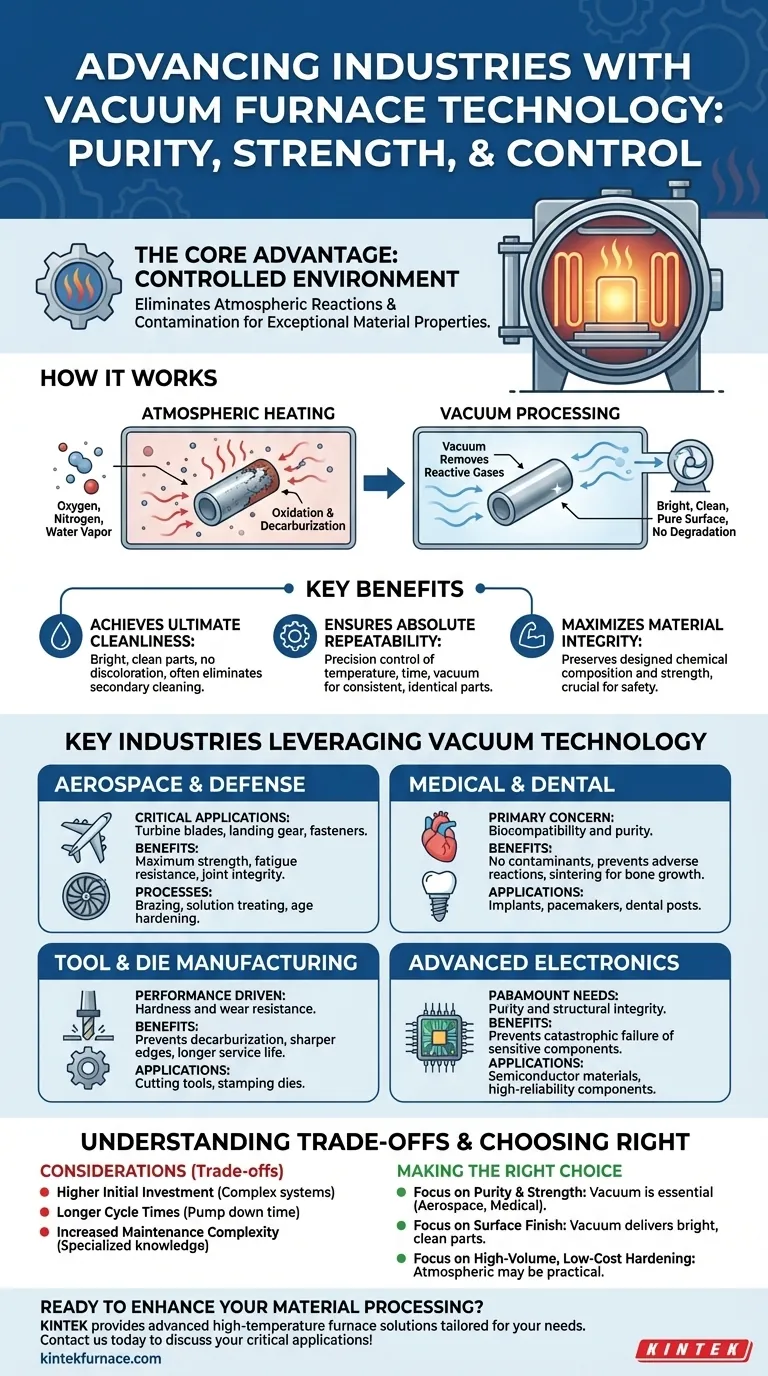

Il vantaggio fondamentale: controllare l'ambiente

In fondo, un forno a vuoto risolve una delle maggiori sfide in metallurgia: la contaminazione. Quando i metalli vengono riscaldati in presenza di aria, reagiscono con ossigeno, azoto e vapore acqueo. Un forno a vuoto crea un ambiente controllato e chimicamente inerte.

Eliminazione delle reazioni atmosferiche

Ad alte temperature, l'ossigeno nell'aria attacca aggressivamente le superfici metalliche. Ciò porta all'ossidazione (formazione di scaglie) e alla decarburazione, un processo in cui il carbonio viene rimosso dalla superficie delle leghe d'acciaio, rendendole più deboli.

Il vuoto rimuove questi gas reattivi. Ciò previene il degrado della superficie, assicurando che il materiale mantenga la sua composizione chimica e la sua resistenza progettate, dal suo nucleo alla sua superficie.

Raggiungere la massima pulizia

Poiché non ci sono reazioni con i gas atmosferici, i pezzi emergono da un forno a vuoto brillanti, puliti e privi di scolorimento.

Questo livello di pulizia non è solo estetico. Per un impianto medico o un componente elettronico sensibile, qualsiasi contaminazione superficiale potrebbe causare un guasto catastrofico. Questo processo spesso elimina la necessità di successive pulizie chimiche o meccaniche.

Garantire una ripetibilità assoluta

Il vuoto è una variabile di processo altamente misurabile e controllabile. I moderni controlli dei forni possono replicare i parametri di processo (temperatura, tempo e livello di vuoto) con incredibile precisione.

Questa ripetibilità del processo è essenziale per le industrie con rigorosi standard di controllo qualità, garantendo che il diecimillesimo pezzo abbia esattamente le stesse proprietà metallurgiche del primo.

Come i settori chiave sfruttano la tecnologia del vuoto

I benefici teorici della lavorazione sottovuoto si traducono in vantaggi critici e reali per la produzione ad alto rischio.

Aerospaziale e difesa

Per componenti critici come pale di turbine, carrelli di atterraggio e elementi di fissaggio strutturali, un guasto può essere catastrofico. Queste parti sono spesso realizzate in superleghe che richiedono complessi trattamenti termici.

I forni a vuoto sono utilizzati per processi come la brasatura, il trattamento in soluzione e l'invecchiamento artificiale. L'ambiente controllato garantisce la massima resistenza del materiale, resistenza alla fatica e integrità del giunto.

Medico e dentale

La biocompatibilità è la principale preoccupazione per qualsiasi materiale inserito nel corpo umano. Impianti medici come articolazioni artificiali, pacemaker e perni dentali devono essere perfettamente puri.

Il trattamento termico sottovuoto assicura che questi dispositivi siano privi di ossidi superficiali o contaminanti che potrebbero scatenare una reazione avversa. Viene utilizzato anche per la sinterizzazione di rivestimenti porosi che consentono all'osso di crescere nell'impianto, un processo che richiede un'estrema pulizia.

Produzione di stampi e utensili

Le prestazioni di un utensile da taglio o di uno stampo sono determinate dalla sua durezza e resistenza all'usura. Queste proprietà si ottengono attraverso precisi processi di tempra.

L'utilizzo di un forno a vuoto previene la decarburazione che indebolisce il tagliente di un utensile. Ciò si traduce in utensili che rimangono affilati più a lungo, hanno un nucleo più resistente per resistere alla scheggiatura e mostrano una durata di servizio significativamente maggiore.

Comprendere i compromessi

Come consulente di fiducia, è mio dovere presentare un quadro completo. Sebbene potente, la tecnologia del vuoto non è universalmente superiore per ogni applicazione.

Maggiore investimento iniziale

I forni a vuoto sono intrinsecamente più complessi delle loro controparti atmosferiche. La camera a vuoto, i sistemi di pompaggio e i sofisticati controlli comportano un costo iniziale significativamente più elevato.

Tempi di ciclo più lunghi

Raggiungere un vuoto profondo non è istantaneo. Il tempo necessario per pompare la camera si aggiunge al tempo totale del ciclo di processo, il che può influire sulla produttività per la produzione ad alto volume.

Maggiore complessità della manutenzione

I sistemi che creano e mantengono il vuoto, comprese pompe, guarnizioni e strumentazione, richiedono conoscenze specialistiche per la manutenzione ordinaria e la risoluzione dei problemi, aumentando le spese operative.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a vuoto deve essere guidata dai requisiti specifici del prodotto finale.

- Se il tuo obiettivo principale è la massima purezza e resistenza del materiale: la lavorazione sottovuoto è essenziale per applicazioni critiche nei settori aerospaziale, della difesa e medico.

- Se il tuo obiettivo principale è una finitura superficiale perfetta: i forni a vuoto producono pezzi brillanti e puliti, eliminando spesso il costo e la complessità delle fasi di pulizia secondaria.

- Se il tuo obiettivo principale è la tempra ad alto volume e a basso costo: un forno atmosferico convenzionale può essere una scelta più pratica ed economica, a condizione che sia accettabile una piccola ossidazione superficiale.

In definitiva, la scelta della tecnologia del vuoto è un investimento nella certezza: la certezza dell'integrità del materiale, della coerenza del processo e delle prestazioni finali superiori.

Tabella riassuntiva:

| Settore | Principali vantaggi |

|---|---|

| Aerospaziale e difesa | Massima resistenza, resistenza alla fatica, integrità del giunto per pale di turbine, carrelli di atterraggio |

| Medico e dentale | Biocompatibilità, purezza per impianti, nessun contaminante, sinterizzazione per la crescita ossea |

| Produzione di stampi e utensili | Durezza, resistenza all'usura, maggiore durata degli utensili, prevenzione della decarburazione |

| Elettronica avanzata | Purezza, integrità strutturale per componenti sensibili, prevenzione di guasti |

Pronto a migliorare la tua lavorazione dei materiali con precisione e affidabilità? Noi di KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per settori come l'aerospaziale, il medico e la produzione di utensili. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare le vostre esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri forni a vuoto possono fornire purezza, resistenza e ripetibilità per le tue applicazioni critiche!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega