Nelle applicazioni ad alta temperatura, le fornaci sottovuoto sono strumenti indispensabili in diversi settori industriali avanzati, tra cui l'aerospaziale, il medicale, l'elettronica e la scienza dei materiali. Vengono utilizzate per processi al di sopra dei 1200°C come la brasatura di leghe di titanio per motori a reazione, la sinterizzazione di materiali biocompatibili per impianti medici e la crescita di cristalli impeccabili per semiconduttori e gemme artificiali. Queste operazioni richiedono un ambiente privo di contaminanti atmosferici che altrimenti comprometterebbero l'integrità del materiale a temperature estreme.

Il valore principale di una fornace sottovuoto non è solo il calore, ma il controllo. Rimuovendo i gas atmosferici, si eliminano reazioni chimiche indesiderate come l'ossidazione, consentendo la creazione di materiali con purezza, resistenza e proprietà specifiche superiori impossibili da ottenere in una fornace convenzionale.

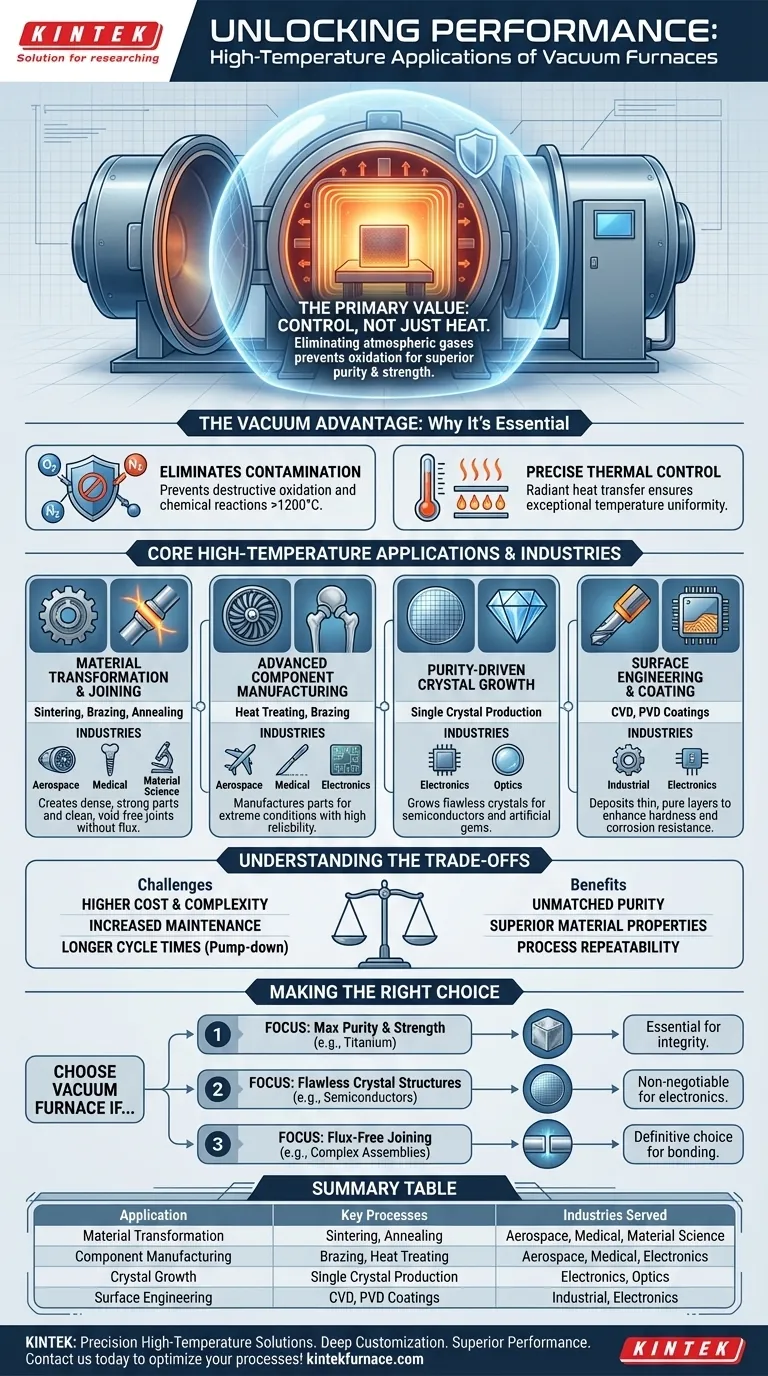

Il Ruolo Fondamentale dell'Ambiente Sottovuoto

Capire perché il vuoto è necessario è fondamentale per apprezzare le capacità della fornace. Ad alte temperature, i materiali diventano altamente reattivi, e anche tracce di gas atmosferici possono causare guasti catastrofici.

Eliminazione della Contaminazione e dell'Ossidazione

La funzione più critica del vuoto è rimuovere i gas reattivi, principalmente ossigeno e azoto.

A temperature superiori ai 1200°C, questi gas ossidano e contaminano rapidamente metalli e ceramiche, degradandone le proprietà strutturali, meccaniche ed elettriche. Un ambiente sottovuoto impedisce che queste reazioni distruttive si verifichino.

Abilitare un Controllo Termico e di Processo Preciso

Il vuoto fornisce un ambiente altamente prevedibile e uniforme per il riscaldamento e il raffreddamento.

Senza l'aria a causare correnti di convezione imprevedibili, il calore viene trasferito principalmente tramite radiazione, consentendo un'eccezionale uniformità della temperatura su tutto il pezzo. Ciò è abbinato a sistemi di controllo avanzati che assicurano che i processi siano precisi e ripetibili.

Facilitare Processi Dipendenti dalla Purezza

Alcuni processi sono fisicamente impossibili in presenza di un'atmosfera.

La degassificazione, la rimozione dei gas intrappolati all'interno di un materiale, richiede il vuoto per estrarre i gas. Allo stesso modo, processi come la Deposizione Fisica da Vapore (PVD) richiedono il vuoto affinché il materiale di rivestimento vaporizzato possa viaggiare senza ostacoli fino alla superficie bersaglio.

Analisi delle Applicazioni Principali ad Alta Temperatura

L'ambiente unico di una fornace sottovuoto abilita diversi processi critici di produzione e ricerca. Ognuno sfrutta l'assenza di atmosfera per ottenere un risultato specifico.

Trasformazione e Giunzione dei Materiali

Questi processi alterano la struttura interna di un materiale o uniscono componenti separati in un unico insieme robusto.

- Sinterizzazione: Utilizzata per fondere materiali in polvere (metalli o ceramiche) in una massa solida appena al di sotto del loro punto di fusione. Il vuoto previene l'ossidazione delle particelle fini, risultando in un pezzo finale denso e resistente.

- Brasatura: Unisce materiali utilizzando un metallo d'apporto. La brasatura sottovuoto crea giunti eccezionalmente puliti, resistenti e privi di vuoti senza la necessità di flussi corrosivi, cosa fondamentale per componenti aerospaziali e medicali.

- Ricottura: Riscalda e raffredda lentamente un materiale per alleviare le tensioni interne e migliorare la duttilità. Sottovuoto, questo può essere fatto senza causare scolorimento superficiale o decarburazione.

Produzione di Componenti Avanzati

I settori ad alte prestazioni si affidano alle fornaci sottovuoto per creare parti in grado di resistere a condizioni estreme.

Ciò include la produzione di pale di turbine da leghe di titanio per l'aerospaziale, impianti chirurgici biocompatibili per il settore medicale e cuscinetti in carburo di silicio durevoli per macchinari industriali. La purezza del materiale ottenuta è direttamente collegata all'affidabilità e alla sicurezza del componente.

Crescita di Cristalli Guidata dalla Purezza

I settori dell'elettronica e dell'ottica richiedono materiali con strutture atomiche quasi perfette.

Le fornaci sottovuoto forniscono l'ambiente ultrapuro necessario per la crescita di grandi cristalli singoli utilizzati in wafer semiconduttori e gemme artificiali. Qualsiasi contaminazione disturberebbe il reticolo cristallino e renderebbe inutile il prodotto finale.

Ingegneria delle Superfici e Rivestimento

Queste tecniche depositano strati sottili di materiale su un substrato per migliorarne le proprietà, come durezza o resistenza alla corrosione.

Processi come la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD) devono essere eseguiti sottovuoto. Ciò assicura che il film depositato sia puro e aderisca saldamente al substrato senza interferenze da parte di particelle atmosferiche.

Comprendere i Compromessi

Sebbene potenti, le fornaci sottovuoto non sono una soluzione universale. I loro vantaggi comportano sfide specifiche che devono essere considerate.

Costo Iniziale Superiore e Complessità

Le fornaci sottovuoto sono significativamente più costose e complesse delle loro controparti atmosferiche. La necessità di pompe per il vuoto, guarnizioni di camera robuste, manometri sofisticati e sistemi di controllo avanzati aumenta l'investimento iniziale e l'ingombro.

Tempi Ciclo Potenzialmente Più Lunghi

Il processo di aspirazione della camera fino al livello di vuoto richiesto aggiunge tempo ad ogni ciclo. Questa fase di "pompage" può allungare il tempo di lavorazione complessivo rispetto al semplice riscaldamento di un pezzo in una fornace atmosferica.

Maggiori Esigenze di Manutenzione

Mantenere l'integrità del vuoto è un compito operativo costante. Il sistema è sensibile alle perdite, che possono compromettere il processo e richiedere conoscenze e attrezzature specializzate per essere rilevate e riparate. La manutenzione regolare di pompe e guarnizioni non è negoziabile.

Fare la Scelta Giusta per il Tuo Processo

La scelta di una fornace sottovuoto dipende interamente dal fatto che il processo richieda un ambiente inerte per garantire l'integrità del materiale finale.

- Se la tua priorità principale è la massima purezza e resistenza del materiale: Una fornace sottovuoto è essenziale per la lavorazione di materiali reattivi come titanio o ceramiche avanzate per applicazioni aerospaziali e medicali.

- Se la tua priorità principale è creare strutture cristalline perfette: Un ambiente sottovuoto è imprescindibile per la produzione di semiconduttori, ottiche o gemme sintetiche dove la purezza è fondamentale.

- Se la tua priorità principale è unire assemblaggi complessi senza flusso: La brasatura sottovuoto è la scelta definitiva per creare giunzioni pulite e ad alta resistenza in componenti critici.

- Se la tua priorità principale è modificare le proprietà di massa senza reazione superficiale: La ricottura o il trattamento termico sottovuoto assicura che la chimica superficiale del materiale rimanga invariata durante il ciclo termico.

In definitiva, scegliere una fornace sottovuoto ad alta temperatura è una decisione per privilegiare il controllo assoluto sull'ambiente del materiale al fine di sbloccare il suo massimo potenziale prestazionale.

Tabella Riassuntiva:

| Applicazione | Processi Chiave | Settori Serviti |

|---|---|---|

| Trasformazione dei Materiali | Sinterizzazione, Ricottura | Aerospaziale, Medicale, Scienza dei Materiali |

| Produzione di Componenti | Brasatura, Trattamento Termico | Aerospaziale, Medicale, Elettronica |

| Crescita di Cristalli | Produzione di Cristalli Singoli | Elettronica, Ottica |

| Ingegneria delle Superfici | Rivestimenti CVD, PVD | Industriale, Elettronica |

Pronto ad elevare le capacità del tuo laboratorio con soluzioni di precisione ad alta temperatura? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire fornaci sottovuoto avanzate, tra cui Fornaci a Muffola, a Tubo, Rotative, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare le tue esigenze sperimentali uniche, fornendo purezza, resistenza e prestazioni superiori per settori come aerospaziale, medicale ed elettronica. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali

- Quali sono i principali campi di applicazione dei forni a scatola e dei forni a vuoto? Scegli il forno giusto per il tuo processo

- Perché alcuni forni sottovuoto vengono riempiti con un gas a pressione parziale? Prevenire l'impoverimento della lega nei processi ad alta temperatura

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia