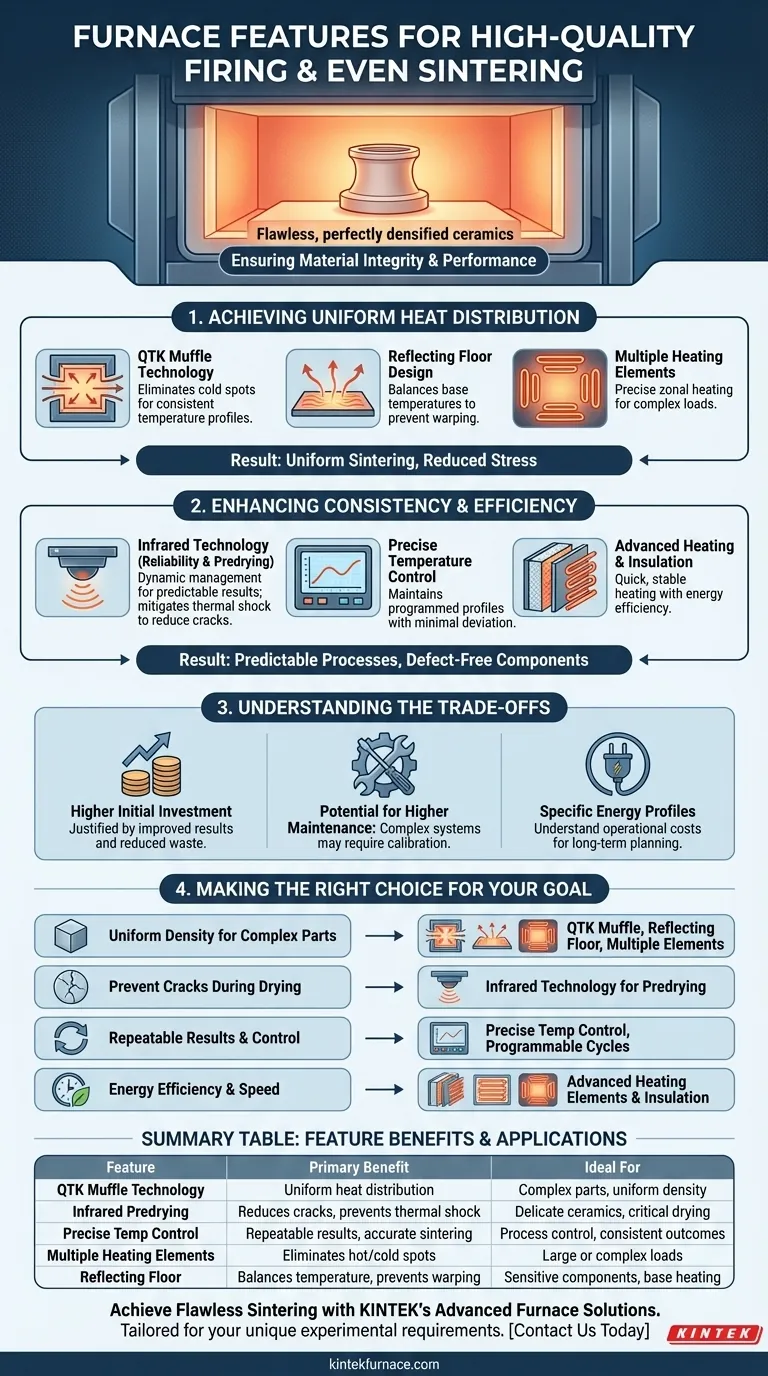

La cottura di alta qualità e la sinterizzazione uniforme in un forno sono garantite principalmente da tecnologie che promuovono una distribuzione uniforme del calore, una gestione termica precisa e condizioni atmosferiche controllate. Le caratteristiche chiave includono design avanzati della camera, elementi riflettenti, tecnologia a infrarossi per il pre-essiccamento, controlli precisi della temperatura e cicli di cottura programmabili.

Ottenere una cottura di alta qualità e una sinterizzazione uniforme è fondamentale per l'integrità e le prestazioni del materiale. I forni più efficaci integrano elementi di design e tecnologie che gestiscono con precisione la distribuzione del calore, prevengono lo shock termico e garantiscono la coerenza in tutta la camera di cottura, portando a componenti privi di difetti e uniformemente densificati.

Ottenere una distribuzione uniforme del calore

Il calore costante nella camera di cottura è fondamentale per una sinterizzazione uniforme. Senza di esso, le parti possono subire restringimenti differenziali o variazioni nelle proprietà.

Tecnologia a camera QTK

La tecnologia a camera QTK è progettata per fornire una distribuzione uniforme del calore all'interno della camera del forno. Questo specifico design della camera aiuta a eliminare i punti freddi e a garantire che tutte le parti siano esposte allo stesso profilo di temperatura. Il risultato è una sinterizzazione più coerente e una ridotta sollecitazione del materiale.

Design del fondo riflettente

Un fondo riflettente all'interno della camera del forno aiuta ulteriormente nella distribuzione del calore. Riflettendo l'energia termica, aiuta a bilanciare le temperature, in particolare alla base dello spazio di cottura. Ciò previene gradienti di temperatura che possono portare a una sinterizzazione non uniforme o alla deformazione di componenti delicati.

Elementi riscaldanti multipli

I forni dotati di elementi riscaldanti multipli possono ottenere una distribuzione del calore più uniforme. Elementi posizionati strategicamente consentono un riscaldamento zonale preciso e prevengono variazioni di temperatura localizzate. Questo è cruciale per carichi grandi o complessi in cui una singola fonte di calore potrebbe creare punti caldi e freddi.

Migliorare la coerenza e l'efficienza della cottura

Oltre alla distribuzione statica del calore, le caratteristiche di controllo dinamico e di efficienza influiscono in modo significativo sulla qualità del processo di cottura.

Tecnologia a infrarossi per l'affidabilità

La tecnologia a infrarossi integrata offre risultati di cottura più affidabili e una maggiore efficienza. Questa tecnologia monitora e gestisce la temperatura in modo più dinamico, adattandosi al materiale specifico in lavorazione. Contribuisce a un processo di cottura più prevedibile e coerente.

Infrarossi per il pre-essiccamento

In particolare, la tecnologia a infrarossi utilizzata durante il processo di pre-essiccamento aiuta a ridurre il rischio di crepe. Poiché il forno si chiude, rapidi cambiamenti di temperatura possono indurre sollecitazioni. L'assistenza a infrarossi nel pre-essiccamento attenua questo shock termico, prevenendo danni strutturali alla ceramica.

Controllo preciso della temperatura

Il controllo preciso della temperatura è fondamentale per una sinterizzazione di alta qualità. Sistemi di controllo avanzati mantengono il profilo di temperatura programmato con deviazioni minime. Questa precisione garantisce che il materiale subisca le corrette trasformazioni di fase e densificazione senza surriscaldamento o sottoriscaldamento.

Elementi riscaldanti avanzati e isolamento

La combinazione di elementi riscaldanti avanzati e isolamento superiore contribuisce sia all'efficienza che alla stabilità. Elementi riscaldanti efficienti raggiungono rapidamente le temperature desiderate e le mantengono stabilmente, mentre un isolamento superiore minimizza la perdita di calore. Questa sinergia garantisce l'efficienza energetica e un ambiente termico costante.

Comprendere i compromessi

Sebbene queste caratteristiche migliorino la qualità, spesso comportano considerazioni in termini di costo, complessità e manutenzione.

Aumento dell'investimento iniziale

I forni con caratteristiche avanzate come la tecnologia a camera QTK o sistemi a infrarossi integrati hanno tipicamente un costo iniziale più elevato. Questo investimento è spesso giustificato da risultati migliorati e ridotto spreco di materiale, ma è un fattore da considerare nell'acquisto.

Potenziale di manutenzione più elevata

Sistemi più complessi con zone di riscaldamento multiple o sensori specializzati potrebbero richiedere una manutenzione più sofisticata. La calibrazione e la manutenzione regolari sono essenziali per garantire che queste caratteristiche avanzate continuino a funzionare in modo ottimale.

Consumo energetico per tecnologie specifiche

Sebbene l'efficienza complessiva sia migliorata, alcuni metodi di riscaldamento avanzati potrebbero avere profili di consumo energetico specifici. Comprendere i costi operativi associati a queste tecnologie è importante per la pianificazione a lungo termine.

Fare la scelta giusta per il tuo obiettivo

La scelta di un forno implica la prioritizzazione delle caratteristiche in base ai requisiti specifici del materiale e della produzione.

- Se il tuo obiettivo principale è la densità uniforme su parti complesse: Dai priorità ai forni con tecnologia a camera QTK, fondi riflettenti ed elementi riscaldanti multipli.

- Se il tuo obiettivo principale è prevenire crepe durante le fasi critiche di essiccazione: Cerca forni che incorporano tecnologia a infrarossi specificamente per il pre-essiccamento.

- Se il tuo obiettivo principale sono risultati ripetibili e controllo del processo: Assicurati che il forno disponga di controllo preciso della temperatura e cicli di cottura programmabili.

- Se il tuo obiettivo principale è l'efficienza energetica e la velocità: Considera forni con elementi riscaldanti avanzati e isolamento superiore.

L'integrazione di queste caratteristiche specializzate è ciò che distingue veramente un forno ad alte prestazioni, portando a una cottura e sinterizzazione costantemente superiori.

Tabella riassuntiva:

| Caratteristica | Beneficio primario | Ideale per |

|---|---|---|

| Tecnologia a camera QTK | Distribuzione uniforme del calore | Parti complesse, densità uniforme |

| Pre-essiccamento a infrarossi | Riduce le crepe, previene lo shock termico | Ceramiche delicate, fasi di essiccazione critiche |

| Controllo preciso della temperatura | Risultati ripetibili, sinterizzazione accurata | Controllo del processo, risultati coerenti |

| Elementi riscaldanti multipli | Elimina punti caldi/freddi | Carichi grandi o complessi |

| Fondo riflettente | Bilancia la temperatura, previene la deformazione | Componenti sensibili, riscaldamento dal basso |

Ottieni una sinterizzazione impeccabile e una cottura di alta qualità con le soluzioni fornite dai forni avanzati di KINTEK. Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori soluzioni fornite dai forni avanzati ad alta temperatura. La nostra linea di prodotti, tra cui forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i tuoi requisiti sperimentali unici. Sia che tu abbia bisogno di densità uniforme per parti complesse o di prevenzione delle crepe durante l'essiccazione, KINTEK può adattare una soluzione per te. Contattaci oggi stesso per discutere come le nostre tecnologie possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica