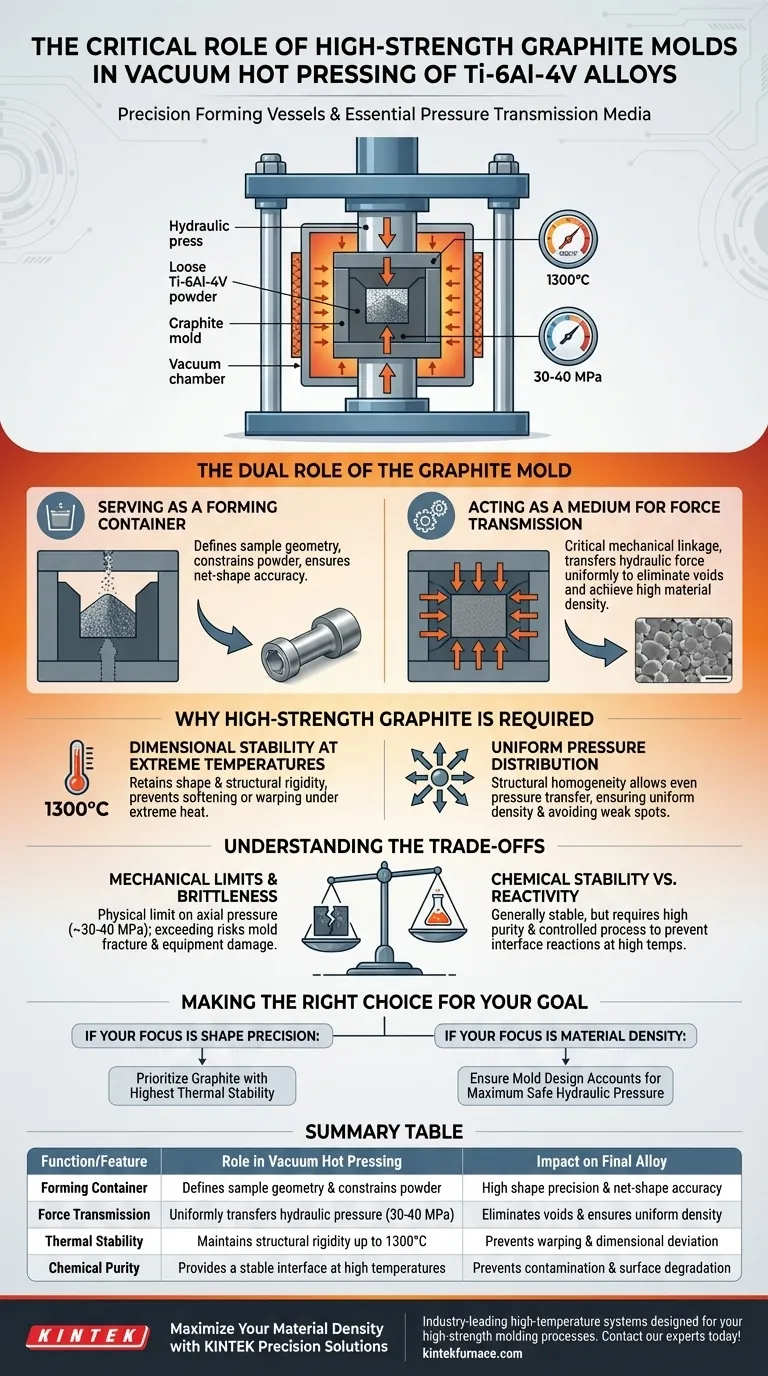

Gli stampi in grafite ad alta resistenza funzionano principalmente come recipienti di formatura di precisione e mezzi essenziali per la trasmissione della pressione. Nella pressatura a caldo sottovuoto delle leghe Ti-6Al-4V, essi contengono la polvere metallica trasferendo uniformemente la forza idraulica al compatto. Fondamentalmente, devono mantenere una precisa stabilità dimensionale in condizioni termiche estreme fino a 1300°C.

Questi stampi non sono contenitori passivi; sono componenti meccanici attivi nel processo di densificazione. Agendo come mezzo stabile per la trasmissione della forza, determinano direttamente la densità finale, la precisione della forma e l'integrità strutturale del campione di lega.

Il Doppio Ruolo dello Stampo in Grafite

Servire come Contenitore di Formatura

La funzione più immediata dello stampo è quella di agire come recipiente di contenimento per la polvere sciolta di Ti-6Al-4V.

Poiché il processo coinvolge calore estremo, lo stampo definisce la geometria del campione finale. Esso vincola la polvere, assicurando che la lega si consolidi nella forma specifica desiderata piuttosto che diffondersi in modo incontrollato.

Agire come Mezzo di Trasmissione della Forza

Oltre al semplice contenimento, lo stampo funge da collegamento meccanico critico tra la pressa e la polvere.

Il sistema idraulico applica forza allo stampo (spesso tramite un pistone), e lo stampo deve trasmettere questa pressione uniformemente al corpo della polvere. Questa trasmissione è ciò che spinge le particelle di polvere l'una contro l'altra, eliminando le vuoti e raggiungendo un'elevata densità del materiale.

Perché è Necessaria la Grafite ad Alta Resistenza

Stabilità Dimensionale a Temperature Estreme

La pressatura a caldo sottovuoto di Ti-6Al-4V avviene a temperature fino a 1300°C.

Materiali standard si ammorbidirebbero o deformerebbero sotto questo carico termico. La grafite ad alta resistenza mantiene la sua forma e rigidità strutturale in questi ambienti, garantendo che il componente finale soddisfi tolleranze dimensionali precise.

Distribuzione Uniforme della Pressione

La qualità della lega finale dipende da quanto uniformemente viene applicata la pressione.

L'omogeneità strutturale della grafite le consente di trasferire la pressione senza concentrazioni di stress localizzate. Ciò si traduce in un campione con densità uniforme in tutto il suo volume, prevenendo punti deboli o incongruenze strutturali nella parte finale.

Comprendere i Compromessi

Limiti Meccanici e Fragilità

Sebbene la grafite abbia un'eccellente resistenza alle alte temperature, è intrinsecamente fragile rispetto ai metalli.

Esiste un limite fisico alla pressione assiale che lo stampo può sopportare (tipicamente intorno a 30-40 MPa a seconda del grado). Superare questo limite per ottenere una maggiore densità comporta il rischio di frattura dello stampo, che rovinerebbe il campione e potenzialmente danneggerebbe l'attrezzatura di pressatura.

Stabilità Chimica vs. Reattività

La grafite è generalmente chimicamente stabile, il che è vitale per prevenire reazioni con la polvere di Ti-6Al-4V.

Tuttavia, a temperature e pressioni elevate, possono ancora verificarsi reazioni all'interfaccia se la grafite non è di elevata purezza o se i parametri del processo deviano. Ciò richiede un attento equilibrio tra temperatura e tempo di mantenimento per garantire una formatura di successo senza degradare le proprietà superficiali della lega.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di pressatura a caldo sottovuoto, considera le tue priorità produttive specifiche:

- Se la tua priorità principale è la Precisione della Forma: Dai priorità ai gradi di grafite con la massima stabilità termica disponibile per prevenire deformazioni alle temperature di picco (1300°C).

- Se la tua priorità principale è la Densità del Materiale: Assicurati che il design del tuo stampo tenga conto della massima pressione idraulica sicura per evitare fratture, ottenendo al contempo una compattazione ottimale.

Lo stampo in grafite è il confine definente del tuo prodotto; la sua stabilità determina il successo dell'intera operazione di sinterizzazione.

Tabella Riassuntiva:

| Funzione/Caratteristica | Ruolo nella Pressatura a Caldo Sottovuoto | Impatto sulla Lega Finale |

|---|---|---|

| Contenitore di Formatura | Definisce la geometria del campione e vincola la polvere | Elevata precisione della forma e accuratezza net-shape |

| Trasmissione della Forza | Trasferisce uniformemente la pressione idraulica (30-40 MPa) | Elimina le vuoti e garantisce una densità uniforme |

| Stabilità Termica | Mantiene la rigidità strutturale fino a 1300°C | Previene deformazioni e deviazioni dimensionali |

| Purezza Chimica | Fornisce un'interfaccia stabile ad alte temperature | Previene contaminazione e degrado superficiale |

Massimizza la Tua Densità di Materiale con le Soluzioni di Precisione KINTEK

Ottenere la perfetta densificazione delle leghe Ti-6Al-4V richiede la giusta combinazione di attrezzature ad alta temperatura e integrità strutturale. KINTEK fornisce sistemi leader del settore Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per integrarsi perfettamente con i tuoi processi di stampaggio ad alta resistenza. Supportati da R&D esperto e produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Pronto a migliorare l'efficienza e la precisione dei campioni del tuo laboratorio? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per il tuo flusso di lavoro.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Come viene utilizzato un crogiolo di allumina durante la sinterizzazione a 1100°C del LLZO drogato con indio? Spiegazione delle precauzioni esperte

- Perché viene utilizzato un crogiolo di grafite e la temperatura di fusione viene mantenuta a 750°C per AA7150-Al2O3? Ottimizza il tuo composito

- Perché utilizzare contenitori in polimero non conduttivo per il test di nanoparticelle di carbonio? Garantire l'integrità e la precisione dei dati

- Perché utilizzare crogioli di allumina per il ricottura di NaNbO3:Pr3+? Garantire elevata purezza e stabilità termica

- Qual è la procedura standard per l'utilizzo di un forno di precisione da laboratorio per determinare i solidi totali (TS) della biomassa?

- Qual è il ruolo degli stampi in grafite ad alta resistenza nella sinterizzazione di leghe Al-Ti-Zr? Padroneggiare le prestazioni della pressa a caldo sottovuoto

- Quali sono le caratteristiche chiave della pompa per vuoto multifunzione ad acqua circolante? Scopri soluzioni da laboratorio pulite e prive di olio

- Come contribuisce un controller di temperatura ad alte prestazioni alla ripetibilità? Precisione per la ricottura di film sottili di FTO