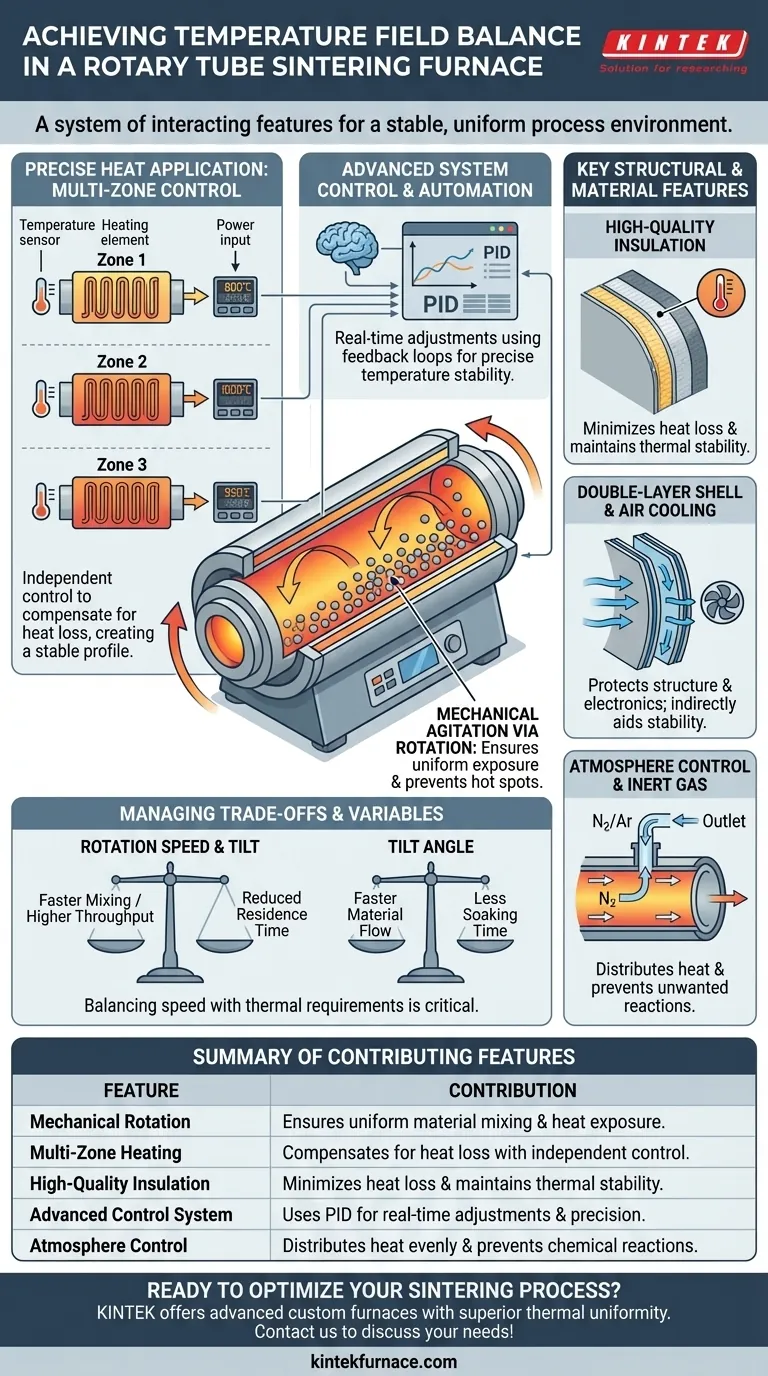

Per ottenere un campo di temperatura equilibrato, un forno di sinterizzazione a tubo rotante si affida a una combinazione di principi di progettazione fondamentali e caratteristiche ingegneristiche specifiche. I contributi più critici sono la rotazione meccanica del tubo per la miscelazione del materiale, l'uso di zone di riscaldamento multiple e controllate indipendentemente per compensare la perdita di calore, un isolamento di alta qualità per mantenere la stabilità termica e un sistema di controllo avanzato che integra questi elementi.

Il raggiungimento dell'equilibrio termico in un forno a tubo rotante non riguarda un singolo componente, ma un sistema di caratteristiche interagenti. Combina la miscelazione meccanica continua dalla rotazione con una gestione termica precisa, multizona e un isolamento robusto per creare un ambiente di processo stabile e uniforme.

I principi fondamentali dell'uniformità termica

Il vero equilibrio di temperatura, o uniformità, è l'obiettivo primario di un forno di sinterizzazione. In un forno a tubo rotante, ciò si ottiene affrontando l'applicazione, la ritenzione e il controllo del calore attraverso diversi meccanismi coordinati.

Agitazione meccanica tramite rotazione

La caratteristica distintiva del forno è la sua rotazione. Mentre il tubo ruota, il materiale all'interno viene continuamente rovesciato e miscelato.

Questa agitazione costante assicura che tutte le particelle siano uniformemente esposte alla fonte di calore, prevenendo i punti caldi e garantendo che l'intero lotto raggiunga la temperatura target in modo coerente. Senza rotazione, il materiale sul fondo e al centro si riscalderebbe molto più lentamente rispetto al materiale vicino alle pareti.

Applicazione precisa del calore tramite controllo multizona

Un lungo tubo del forno perde naturalmente più calore alle estremità che al centro. Per contrastare ciò, i forni ad alte prestazioni sono divisi in più zone di riscaldamento.

Ogni zona ha il proprio sensore di temperatura e un controllo indipendente dell'elemento riscaldante. Ciò consente al sistema di controllo di fornire più energia alle zone terminali per compensare la perdita di calore, creando un profilo di temperatura piatto e stabile lungo l'intera lunghezza del tubo dove risiede il materiale.

Controllo avanzato del sistema e automazione

Il "cervello" del forno è il suo sistema di controllo di processo. Questo sistema utilizza cicli di feedback, spesso da controllori PID (Proportional-Integral-Derivative), per interpretare i dati dei sensori di temperatura.

Quindi effettua regolazioni in tempo reale alla potenza fornita a ciascuna zona di riscaldamento. Questo alto grado di automazione garantisce che la temperatura rimanga stabile e segua precisamente il profilo desiderato, anche mentre il materiale si muove attraverso il forno.

Caratteristiche strutturali e materiali chiave

La costruzione fisica del forno è progettata per supportare i principi fondamentali del controllo termico e della stabilità.

Isolamento e rivestimenti refrattari di alta qualità

Il tubo del forno è alloggiato all'interno di un guscio rivestito con isolamento di alta qualità e materiali refrattari.

Questa struttura serve a uno scopo critico: minimizzare la perdita di calore verso l'ambiente esterno. Contenendo efficacemente l'energia termica, l'isolamento assicura che gli elementi riscaldanti possano funzionare in modo efficiente e mantiene una temperatura interna altamente stabile, riducendo il consumo energetico e prevenendo che le fluttuazioni esterne influenzino il processo.

Guscio a doppio strato e raffreddamento ad aria

Molti progetti presentano un guscio a doppio strato con un sistema di raffreddamento ad aria integrato. Questo può sembrare controintuitivo, ma il suo scopo è proteggere la struttura esterna e l'elettronica del forno.

Mantenendo il guscio esterno a una temperatura sicura, garantisce la longevità dell'attrezzatura e la sicurezza degli operatori. Ciò contribuisce indirettamente all'equilibrio termico creando un sistema stabile e contenuto in cui il calore interno è gestito in modo prevedibile.

Controllo dell'atmosfera e gas inerte

La capacità di mantenere un'atmosfera di processo specifica (ad esempio, con un gas inerte come azoto o argon) gioca anche un ruolo nell'equilibrio termico.

Un flusso di gas costante può aiutare a distribuire il calore più uniformemente attraverso il tubo. Ancora più importante, previene reazioni chimiche esotermiche o endotermiche indesiderate che potrebbero altrimenti introdurre instabilità termica e interrompere il campo di temperatura accuratamente controllato.

Comprendere i compromessi e le variabili di processo

Sebbene queste caratteristiche siano progettate per l'uniformità, raggiungerla nella pratica implica la gestione di diversi fattori contrastanti.

Velocità di rotazione vs. tempo di residenza

Una velocità di rotazione più elevata migliora la miscelazione e l'uniformità del calore all'interno del letto di materiale. Tuttavia, può anche far sì che il materiale attraversi il forno più velocemente, riducendo il suo tempo di residenza complessivo alla temperatura target. La velocità ottimale è un equilibrio tra miscelazione sufficiente e tempo di elaborazione adeguato.

Angolo di inclinazione e flusso del materiale

L'angolo di inclinazione del tubo del forno determina la velocità con cui il materiale si sposta dall'ingresso all'uscita. Un angolo più ripido aumenta la produttività ma, come la velocità di rotazione, riduce il tempo di residenza. La regolazione fine di questo angolo è fondamentale per bilanciare la velocità di elaborazione con i requisiti di assorbimento termico.

La sfida dell'uniformità end-to-end

Anche con il controllo multizona, le estremità stesse del tubo—dove il materiale freddo entra e il materiale caldo esce—sono punti di interruzione termica. Sono necessari progetti di forni sofisticati e portate gestite con cura per minimizzare l'impatto di queste zone di transizione sulla stabilità complessiva del processo.

Come dare priorità alle funzionalità per il tuo obiettivo

Quando si valuta un forno a tubo rotante, l'applicazione specifica dovrebbe guidare quali caratteristiche si prioritizzano.

- Se il tuo obiettivo principale è la massima precisione termica: dai priorità a un sistema con un numero elevato di zone di riscaldamento indipendenti e un sistema di controllo PID avanzato con monitoraggio remoto.

- Se il tuo obiettivo principale è un'elevata produttività per l'elaborazione continua: cerca un meccanismo di rotazione robusto e a velocità variabile, un controllo dell'inclinazione regolabile e un sistema di alimentazione automatizzato ben progettato.

- Se il tuo obiettivo principale è l'elaborazione di materiali sensibili o reattivi: assicurati che il forno abbia un eccellente controllo dell'atmosfera, inclusa una gestione precisa del gas e della sigillatura, per prevenire la contaminazione e gli sbalzi termici.

In definitiva, un campo di temperatura ben bilanciato è il risultato di un design di sistema olistico in cui ogni componente lavora in concerto per ottenere un processo stabile e ripetibile.

Tabella riassuntiva:

| Caratteristica | Contributo all'equilibrio della temperatura |

|---|---|

| Rotazione Meccanica | Garantisce una miscelazione uniforme del materiale e l'esposizione al calore, prevenendo i punti caldi |

| Riscaldamento Multizona | Compensa la perdita di calore con controllo indipendente per profili di temperatura stabili |

| Isolamento di Alta Qualità | Minimizza la perdita di calore, mantiene la stabilità termica e riduce il consumo energetico |

| Sistema di Controllo Avanzato | Utilizza controllori PID per regolazioni in tempo reale per mantenere una temperatura precisa |

| Controllo dell'Atmosfera | Distribuisce il calore in modo uniforme e previene l'instabilità termica dovuta a reazioni chimiche |

Pronto a migliorare i processi di sinterizzazione del tuo laboratorio con una soluzione personalizzata per forni ad alta temperatura? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire forni avanzati come forni rotanti, a muffola, a tubo, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, offrendo un'uniformità termica e un'efficienza superiori. Contattaci oggi per discutere come possiamo ottimizzare la tua elaborazione termica!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi