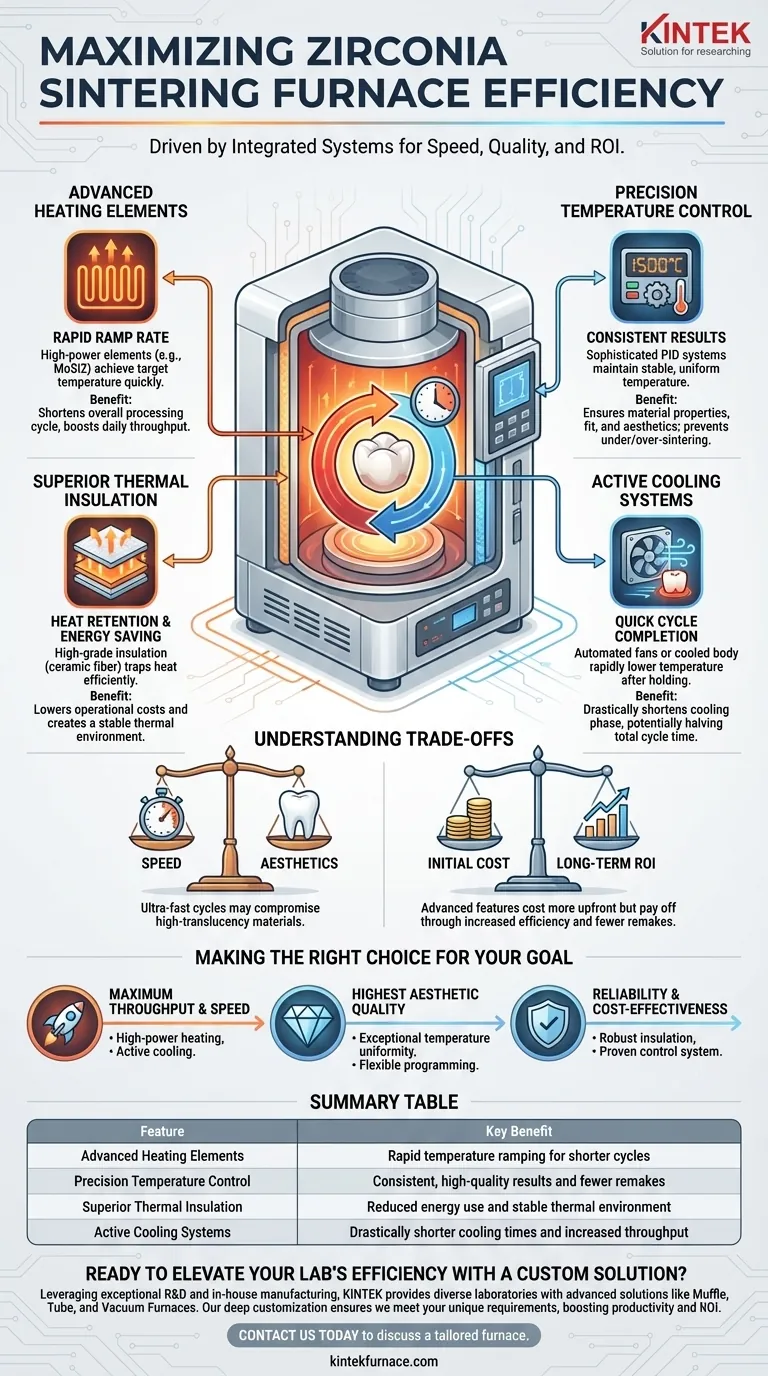

In sintesi, l'efficienza di un forno per la sinterizzazione della zirconia è guidata principalmente da tre sistemi integrati: elementi riscaldanti avanzati per una rapida rampa di temperatura, isolamento termico superiore per trattenere il calore e ridurre il consumo energetico, e un controllo preciso della temperatura per garantire risultati coerenti e di alta qualità. I progetti moderni incorporano anche sistemi di raffreddamento attivi per abbreviare drasticamente il tempo totale del ciclo, aumentando direttamente la produttività del laboratorio.

La vera efficienza del forno non riguarda solo la velocità; è il raggiungimento prevedibile e ripetibile delle proprietà ideali del materiale. Ciò si ottiene attraverso una relazione simbiotica tra riscaldamento rapido, mantenimento stabile della temperatura e raffreddamento rapido e controllato.

I pilastri fondamentali dell'efficienza di sinterizzazione

Le prestazioni di un forno sono determinate da quanto bene lavorano insieme i suoi componenti principali. Comprendere questi pilastri è fondamentale per valutare un forno in termini di velocità, qualità e ritorno sull'investimento.

Elementi riscaldanti avanzati

Il cuore del forno è il suo sistema di riscaldamento. Gli elementi moderni, spesso realizzati in Disiliciuro di Molibdeno (MoSi2), sono progettati per velocità di riscaldamento estremamente rapide, nota come velocità di rampa.

Una velocità di rampa più veloce riduce direttamente il tempo necessario per raggiungere la temperatura di sinterizzazione target. Ciò riduce il ciclo di lavorazione complessivo, consentendo a un laboratorio dentistico di completare più casi al giorno.

Controllo preciso della temperatura

L'efficienza viene sprecata senza precisione. Un sofisticato sistema di controllo della temperatura è irrinunciabile per produrre restauri con forza, adattamento ed estetica coerenti.

Questi sistemi utilizzano termocoppie di alta qualità e controllori PID (Proporzionale-Integrale-Derivativo) per mantenere una temperatura stabile e uniforme all'interno della camera di cottura. Questa precisione previene la sotto-sinterizzazione, che compromette la resistenza, o la sovra-sinterizzazione, che può influire sulla tonalità e sulla traslucenza.

Isolamento termico superiore

Ciò che accade al calore generato è importante tanto quanto il modo in cui viene creato. L'isolamento di alta qualità, come la fibra ceramica multistrato o l'isolamento ad aria a doppio strato, intrappola il calore all'interno della camera.

Ciò comporta due vantaggi principali. In primo luogo, riduce il consumo energetico, abbassando i costi operativi. In secondo luogo, crea un ambiente termico altamente stabile, che contribuisce alla coerenza e riproducibilità dei risultati da un ciclo all'altro.

Sistemi di raffreddamento attivi

Storicamente, la fase di raffreddamento era una parte passiva e dispendiosa in termini di tempo del processo. I forni moderni ad alta efficienza incorporano sistemi di raffreddamento attivi, come ventole di raffreddamento automatizzate o un corpo del forno fortemente raffreddato.

Questi sistemi abbassano rapidamente e in sicurezza la temperatura una volta completato il tempo di mantenimento della sinterizzazione. Riducendo drasticamente la fase di raffreddamento, il raffreddamento attivo può dimezzare il tempo totale del ciclo, rappresentando il più grande salto in termini di produttività del forno.

Comprendere i compromessi

La scelta di un forno comporta il bilanciamento di priorità concorrenti. La scelta più "efficiente" dipende interamente dai tuoi obiettivi specifici.

Velocità vs. Esigenze estetiche

I cicli di sinterizzazione ultra-veloci sono eccellenti per la produttività ma potrebbero non essere adatti a tutti i materiali a base di zirconia, in particolare la zirconia anteriore ad alta traslucenza. Questi materiali richiedono spesso un riscaldamento e un raffreddamento più lenti e controllati per ottenere un'estetica ottimale.

Spingere un materiale oltre il suo protocollo di sinterizzazione raccomandato può comprometterne la tonalità e la traslucenza finali, portando a una rilavorazione che annulla qualsiasi risparmio di tempo.

Costo iniziale vs. ROI a lungo termine

I forni con le caratteristiche più avanzate - in particolare il raffreddamento attivo e i controlli di temperatura altamente precisi - hanno un prezzo di acquisto iniziale più elevato.

Tuttavia, questo costo è spesso giustificato da un chiaro ritorno sull'investimento. L'aumento della produttività, la riduzione delle bollette energetiche e la drastica diminuzione delle costose rilavorazioni significano che il forno si ripaga nel tempo grazie a un'efficienza operativa superiore.

Fare la scelta giusta per il tuo obiettivo

Usa il tuo obiettivo principale per guidare la tua valutazione delle caratteristiche di un forno.

- Se la tua priorità principale è la massima produttività e velocità: Dai la precedenza ai forni con elementi riscaldanti ad alta potenza per velocità di rampa elevate e, soprattutto, un sistema di raffreddamento attivo.

- Se la tua priorità principale è la massima qualità estetica: Sottolinea i forni rinomati per la loro eccezionale uniformità della temperatura e la flessibilità di programmare cicli personalizzati e multifase.

- Se la tua priorità principale è l'affidabilità e l'efficacia in termini di costi: Cerca un isolamento termico robusto per ridurre i costi energetici e un sistema di controllo della temperatura comprovato per ridurre al minimo le rilavorazioni.

Comprendere come queste caratteristiche fondamentali servono agli obiettivi unici del tuo laboratorio ti consente di effettuare un investimento che garantisce sia l'eccellenza clinica che il successo aziendale.

Tabella riepilogativa:

| Caratteristica | Beneficio chiave |

|---|---|

| Elementi riscaldanti avanzati | Rapida rampa di temperatura per cicli più brevi |

| Controllo preciso della temperatura | Risultati coerenti e di alta qualità e meno rilavorazioni |

| Isolamento termico superiore | Riduzione del consumo energetico e ambiente termico stabile |

| Sistemi di raffreddamento attivi | Tempi di raffreddamento drasticamente ridotti e aumento della produttività |

Pronto a elevare l'efficienza del tuo laboratorio con una soluzione di forno personalizzata ad alta temperatura? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate come Muffle, Tube, forni rotanti, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aumentando la produttività e il ROI. Contattaci oggi per discutere come possiamo personalizzare un forno per le tue esigenze!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è importante un controllo preciso della temperatura nei forni di sinterizzazione dentale?Assicurare restauri dentali perfetti

- Perché la calibrazione è importante per i forni di sinterizzazione dentali? Garantire restauri perfetti ed evitare costosi fallimenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio

- Quali sono gli effetti del sovraccarico di un forno di sinterizzazione dentale? Garantire restauri in zirconia prevedibili e di alta qualità