Quando si seleziona un forno di sinterizzazione per zirconia, la decisione dipende da un equilibrio tra requisiti clinici, efficienza del flusso di lavoro e costi operativi a lungo termine. I fattori chiave includono la precisione della temperatura del forno, la capacità di lavorazione e la compatibilità con i materiali in zirconia specifici che si utilizzano, poiché questi incidono direttamente sulla qualità e sulla coerenza dei restauri finali.

Il tuo obiettivo non è acquistare il forno con il maggior numero di funzionalità, ma quello che si allinea meglio al tuo volume di produzione specifico e ai tuoi obiettivi clinici. Una scelta ponderata è un investimento in risultati prevedibili, efficienza operativa e affidabilità a lungo termine del tuo studio o laboratorio.

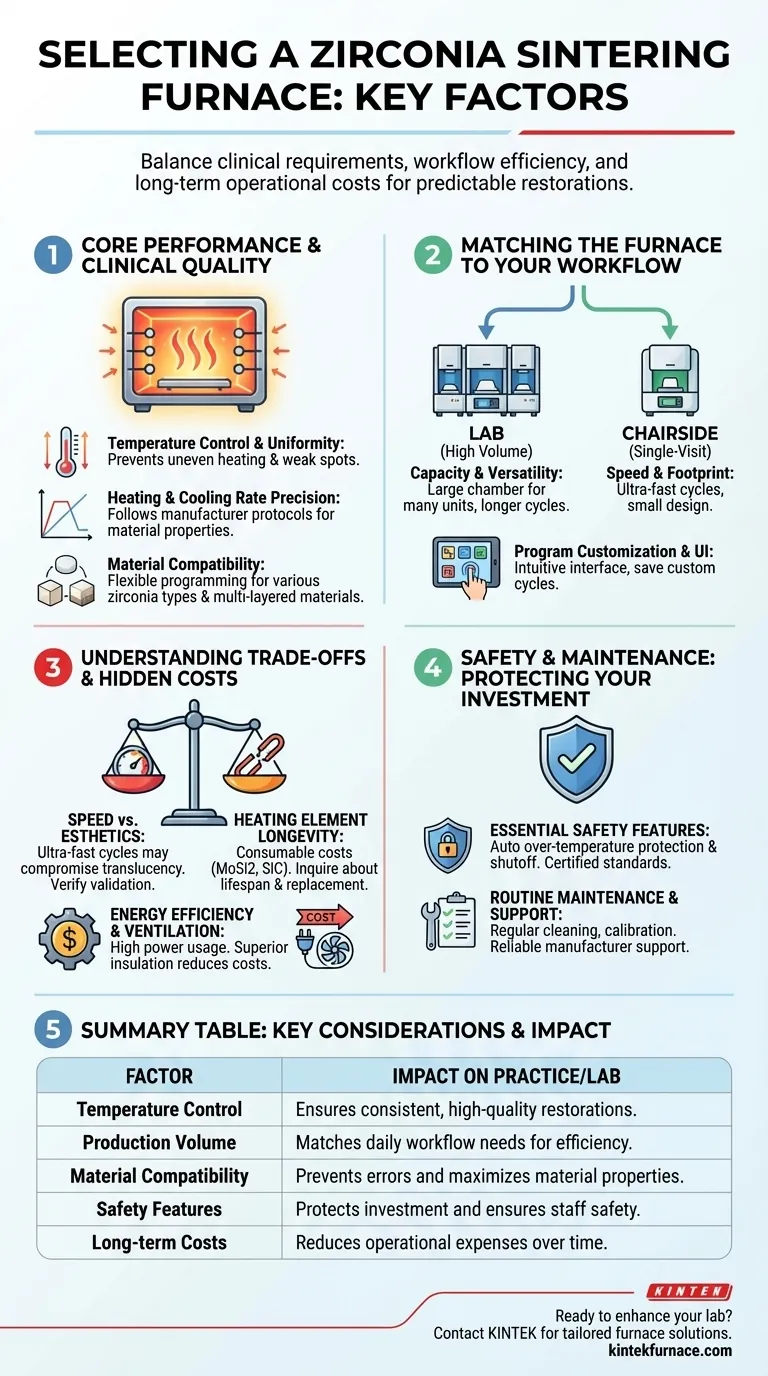

Prestazioni fondamentali e qualità clinica

La funzione primaria di un forno di sinterizzazione è trasformare un restauro in zirconia fresato in un prodotto finale denso, resistente ed estetico. La capacità del forno di controllare con precisione l'ambiente è ciò che determina il successo.

Controllo e uniformità della temperatura

Un forno non deve solo raggiungere una temperatura target, come 1550°C, ma anche mantenere tale temperatura uniformemente in tutta la camera di sinterizzazione. Un riscaldamento non uniforme crea sollecitazioni interne e restringimenti incoerenti, con conseguenti punti deboli o restauri che non si adattano. I forni di alta qualità utilizzano termocoppie multiple e ben posizionate per monitorare e regolare la distribuzione del calore per una densificazione costante.

Precisione della velocità di riscaldamento e raffreddamento

La velocità con cui il forno si riscalda e si raffredda è altrettanto critica quanto la temperatura di picco. Diversi tipi di zirconia, da quelle ad alta resistenza a quelle ad alta traslucenza, richiedono profili di riscaldamento e raffreddamento specifici per raggiungere le loro proprietà desiderate. Un forno con un controllo preciso e programmabile su queste velocità assicura che tu possa seguire il protocollo esatto del produttore del materiale, prevenendo shock termico e massimizzando l'estetica.

Compatibilità dei materiali

Non tutti i forni sono ottimizzati per tutti i materiali in zirconia. La programmazione di un forno deve essere sufficientemente flessibile per gestire i cicli di sinterizzazione specifici richiesti dalle marche scelte. Prima dell'acquisto, verifica che il forno possa eseguire con precisione i profili di temperatura per la zirconia che utilizzi più spesso, soprattutto per i nuovi materiali multistrato che possono avere requisiti complessi.

Abbinamento del forno al tuo flusso di lavoro

Oltre alla produzione clinica, il forno giusto deve integrarsi perfettamente nelle tue operazioni quotidiane. Ciò implica l'abbinamento della sua capacità, velocità e usabilità alle esigenze del tuo studio o laboratorio.

Volume di produzione (capacità vs. velocità)

Considera le tue esigenze di produzione giornaliere e settimanali. Un laboratorio odontotecnico ad alto volume richiede un forno con una grande camera in grado di sinterizzare molte unità contemporaneamente. Al contrario, uno studio dentistico focalizzato sui restauri chairside in una singola seduta darà priorità a un forno più piccolo e compatto, capace di cicli di sinterizzazione ultra-veloci.

Personalizzazione del programma e interfaccia utente

Un'interfaccia utente moderna e intuitiva è fondamentale per ridurre al minimo gli errori e migliorare l'efficienza. Cerca forni con programmi precaricati per i materiali comuni, nonché la capacità di creare e salvare facilmente cicli personalizzati. Questa flessibilità ti consente di adattarti a nuovi materiali e protocolli senza essere vincolato a un set limitato di opzioni.

Applicazioni chairside vs. laboratorio

La distinzione è significativa. I forni progettati per l'uso chairside sono ingegnerizzati per la velocità e un ingombro ridotto, consentendo l'odontoiatria nello stesso giorno. I forni da laboratorio sono cavalli da tiro costruiti per il volume, la versatilità e l'esecuzione di cicli di sinterizzazione più lunghi e più sfumati durante la notte. I componenti e le priorità di progettazione per ciascuno sono fondamentalmente diversi.

Comprendere i compromessi e i costi nascosti

Una valutazione oggettiva richiede di andare oltre le affermazioni di marketing e di comprendere i compromessi intrinseci e le spese a lungo termine associate a qualsiasi forno.

Il compromesso tra velocità ed estetica

I cicli di sinterizzazione ultra-veloci sono un grande vantaggio per i flussi di lavoro chairside, ma a volte possono compromettere le proprietà estetiche finali, in particolare la traslucenza, di alcuni materiali in zirconia. Conferma sempre che la tua zirconia sia validata dal produttore per lo specifico ciclo rapido che intendi utilizzare.

Longevità dell'elemento riscaldante

Gli elementi riscaldanti, tipicamente realizzati in disiliciuro di molibdeno (MoSi2) o carburo di silicio (SiC), sono componenti consumabili con una durata limitata. La loro longevità è influenzata dalla frequenza di utilizzo e dalle temperature di esercizio. Informati sulla durata prevista e sul costo di sostituzione degli elementi riscaldanti, poiché questa è una spesa operativa significativa a lungo termine.

Efficienza energetica e ventilazione

Un forno ad alta temperatura consuma una quantità considerevole di elettricità. I modelli con isolamento superiore e tecnologia di riscaldamento più efficiente possono ridurre significativamente i costi energetici a lungo termine. Inoltre, tutti i forni di sinterizzazione richiedono una ventilazione adeguata per gestire in sicurezza il calore e il potenziale degassamento, il che potrebbe richiedere modifiche alla tua struttura.

Sicurezza e manutenzione: proteggere il tuo investimento

Un forno è un importante investimento di capitale che richiede cure adeguate e protocolli di sicurezza per garantirne la longevità e proteggere il tuo personale.

Caratteristiche di sicurezza essenziali

Le caratteristiche di sicurezza non negoziabili includono la protezione automatica contro il surriscaldamento per prevenire il surriscaldamento e un meccanismo di spegnimento automatico affidabile. Assicurati che il forno sia certificato da standard di sicurezza riconosciuti e includa chiare linee guida per un funzionamento sicuro.

Manutenzione ordinaria e supporto del produttore

Per garantire prestazioni costanti, i forni richiedono una manutenzione regolare, inclusa la pulizia della camera, l'ispezione degli elementi riscaldanti e la calibrazione periodica della temperatura. Scegli un produttore con una solida reputazione per affidabilità e supporto tecnico reattivo per ridurre al minimo i tempi di inattività quando il servizio sarà inevitabilmente richiesto.

Fare la scelta giusta per il tuo studio

La tua decisione dovrebbe essere guidata dal tuo obiettivo operativo primario.

- Se il tuo obiettivo principale sono i restauri chairside in una singola seduta: Dai priorità a un forno compatto e ultra-veloce specificamente validato per la sinterizzazione rapida del materiale scelto.

- Se sei un laboratorio odontotecnico ad alto volume: Concentrati su un forno di grande capacità con elementi riscaldanti robusti e durevoli e una programmazione versatile per più tipi di zirconia.

- Se sei un laboratorio boutique che privilegia l'estetica: Sottolinea i forni con un controllo della temperatura eccezionalmente preciso e la flessibilità di eseguire profili di sinterizzazione più lenti e complessi.

- Se sei una startup attenta al budget: Bilancia il prezzo di acquisto iniziale con i costi operativi a lungo termine come il consumo energetico e la sostituzione degli elementi riscaldanti.

In definitiva, un forno ben scelto diventa un partner silenzioso e affidabile nel fornire restauri coerenti e di alta qualità per gli anni a venire.

Tabella riassuntiva:

| Fattore | Considerazione chiave | Impatto sullo studio/laboratorio |

|---|---|---|

| Controllo della temperatura | Precisione e uniformità nel riscaldamento | Garantisce restauri coerenti e di alta qualità |

| Volume di produzione | Capacità e velocità dei cicli di sinterizzazione | Soddisfa le esigenze quotidiane del flusso di lavoro per l'efficienza |

| Compatibilità dei materiali | Supporto per specifici tipi di zirconia | Previene errori e massimizza le proprietà del materiale |

| Caratteristiche di sicurezza | Protezione da sovratemperatura e certificazioni | Protegge l'investimento e garantisce la sicurezza del personale |

| Costi a lungo termine | Durata dell'elemento riscaldante ed efficienza energetica | Riduce le spese operative nel tempo |

Pronto a migliorare le capacità del tuo laboratorio odontotecnico con un forno di sinterizzazione per zirconia su misura? In KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi Forni a Muffola, a Tubo, Rotanti, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda ci assicura di soddisfare con precisione le tue esigenze sperimentali uniche, offrendo prestazioni affidabili e risparmi sui costi. Contattaci oggi stesso per discutere come i nostri forni possono ottimizzare il tuo flusso di lavoro e aumentare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti