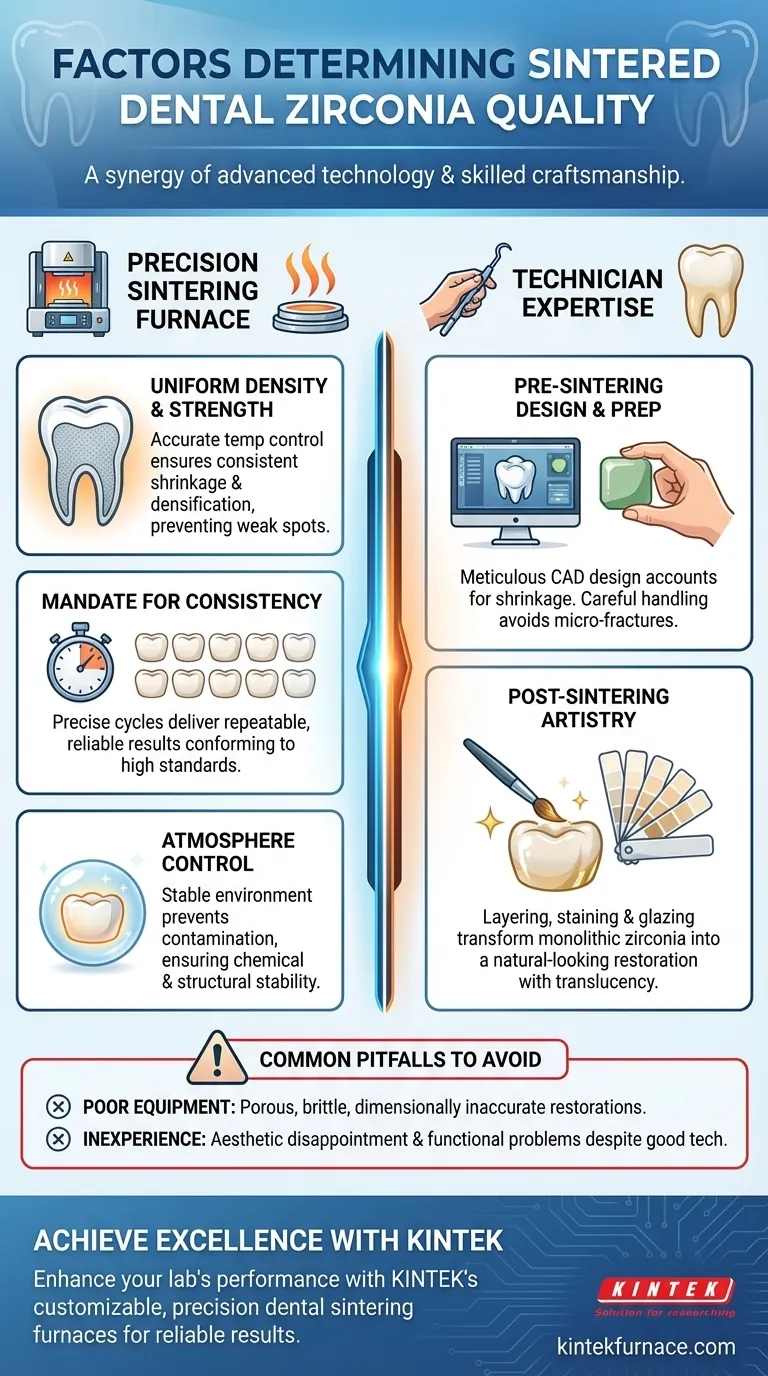

La qualità di un restauro in zirconia dentale sinterizzata è determinata da due fattori principali: l'abilità del tecnico e la precisione del forno di sinterizzazione. Sebbene il materiale di zirconia stesso sia importante, è la manipolazione esperta e il processo di cottura controllato che trasformano la materia prima in un prodotto finale durevole ed esteticamente gradevole.

Il successo finale di un restauro in zirconia dipende meno dalla marca della zirconia e più dalla maestria del processo. Il calore incoerente di un forno scadente o la manipolazione inesperta da parte di un tecnico sono i punti di guasto più comuni, che incidono direttamente sulla resistenza, sull'adattamento e sulla durata del restauro.

Il Ruolo Critico del Forno di Sinterizzazione

Il forno di sinterizzazione non è solo un forno; è uno strumento di precisione che governa le proprietà finali della zirconia. La qualità di questa attrezzatura determina direttamente la qualità del restauro.

Ottenere Densità e Resistenza Uniformi

Un forno di alta qualità fornisce un controllo della temperatura eccezionalmente accurato e stabile. Questa precisione garantisce che l'intero restauro si riscaldi e si raffreddi uniformemente, un processo fondamentale per un restringimento e una densificazione costanti.

Questa sinterizzazione uniforme è ciò che conferisce alla corona o al ponte finale le sue proprietà meccaniche ottimali, prevenendo stress interni o punti deboli che potrebbero portare a un guasto prematuro.

Il Mandato per la Coerenza

Per qualsiasi laboratorio odontotecnico professionale, risultati coerenti e ripetibili sono non negoziabili. I moderni forni di sinterizzazione raggiungono questo obiettivo bloccando un controllo preciso sui cicli di temperatura e sui tempi di sinterizzazione.

Questo controllo tecnologico garantisce che un restauro realizzato oggi avrà le stesse proprietà esatte di uno realizzato tra mesi, conformandosi ogni volta ai più alti standard.

Controllo dell'Atmosfera per la Stabilità del Materiale

Oltre alla sola temperatura, il forno controlla l'atmosfera durante il ciclo di sinterizzazione. Ciò previene la contaminazione e garantisce la stabilità chimica e strutturale della zirconia.

Questo livello di controllo è fondamentale per produrre un restauro che non sia solo resistente, ma anche biocompatibile e stabile nel colore a lungo termine.

Il Valore Insostituibile dell'Esperienza del Tecnico

La tecnologia da sola non può creare un restauro perfetto. L'esperienza e l'arte del tecnico odontotecnico sono ugualmente cruciali in ogni fase del processo.

Progettazione e Preparazione Pre-Sinterizzazione

Prima che la zirconia entri nel forno, un tecnico esperto progetta meticolosamente il restauro utilizzando il software CAD. Deve tenere conto del preciso restringimento che si verificherà durante la sinterizzazione.

Anche la sua manipolazione della fragile zirconia "stato verde" pre-sinterizzata è fondamentale per evitare microfratture che potrebbero compromettere il prodotto finale.

Arte e Finitura Post-Sinterizzazione

Dopo la sinterizzazione, la zirconia è una struttura monolitica bianca e resistente. È l'abilità del tecnico che la trasforma in un dente dall'aspetto naturale.

Utilizzando tecniche come la stratificazione con ceramica o l'applicazione di coloranti e smalti speciali, il tecnico conferisce la traslucenza, le sfumature di colore e il carattere che rendono il restauro indistinguibile da un dente naturale.

Errori Comuni da Evitare

Comprendere i potenziali punti di guasto evidenzia perché la combinazione di attrezzature e competenza sia così vitale.

Il Costo di Attrezzature Inadeguate

L'utilizzo di un forno di bassa qualità con scarso controllo della temperatura è una via diretta al fallimento. Può causare restauri porosi, fragili o dimensionalmente imprecisi.

Ciò porta a scarsi adattamenti marginali, aumento del tempo alla poltrona per le regolazioni e una durata significativamente più breve del restauro.

Il Rischio di Inesperienza

Anche con il miglior forno, un tecnico inesperto può produrre un risultato scadente. Una progettazione digitale imprecisa, un posizionamento errato nel forno o una finitura non qualificata possono portare a problemi funzionali e delusione estetica.

Il risultato finale mancherà dell'aspetto naturale richiesto per l'odontoiatria estetica di alta qualità, indipendentemente dalle attrezzature utilizzate.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio per garantire la qualità dipende dal tuo ruolo nel processo di restauro dentale.

- Se il tuo obiettivo principale è praticare l'odontoiatria: Valuta i tuoi partner di laboratorio odontotecnico chiedendo informazioni sui forni di sinterizzazione specifici che utilizzano e sul livello di esperienza dei loro tecnici di zirconia.

- Se il tuo obiettivo principale è gestire un laboratorio odontotecnico: Investi in forni di sinterizzazione ad alta precisione con accuratezza di temperatura documentata e dai priorità alla formazione continua e all'educazione del tuo personale tecnico.

In definitiva, raggiungere l'eccellenza nei restauri in zirconia richiede una sintesi deliberata di tecnologia avanzata e artigianato esperto e pratico.

Tabella Riassuntiva:

| Fattore Chiave | Perché è Importante | Impatto sul Restauro |

|---|---|---|

| Qualità del Forno di Sinterizzazione | Garantisce un controllo uniforme della temperatura e un'atmosfera stabile. | Garantisce densità, resistenza e accuratezza dimensionale costanti. |

| Esperienza del Tecnico | Gestisce la progettazione, la configurazione della sinterizzazione e l'arte post-sinterizzazione. | Fornisce un adattamento preciso, durata ed estetica naturale. |

Ottieni restauri in zirconia coerenti e di alta qualità con i forni di sinterizzazione di precisione KINTEK.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni di sinterizzazione dentale specializzati, tutti personalizzabili per le esigenze uniche del tuo laboratorio. Garantisci un riscaldamento uniforme, un controllo accurato del restringimento e risultati affidabili per ogni corona e ponte.

Pronto a migliorare le prestazioni del tuo laboratorio? Contatta oggi i nostri esperti per trovare la soluzione di sinterizzazione ideale per le tue applicazioni dentali!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione al plasma di scintilla SPS

Domande frequenti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Perché il controllo accurato della temperatura è importante nei forni dentali? Assicurati restauri perfetti ogni volta

- Quale ruolo giocano l'intervallo di temperatura e la precisione nelle prestazioni dei forni odontoiatrici? Garantire la precisione per restauri dentali superiori

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio