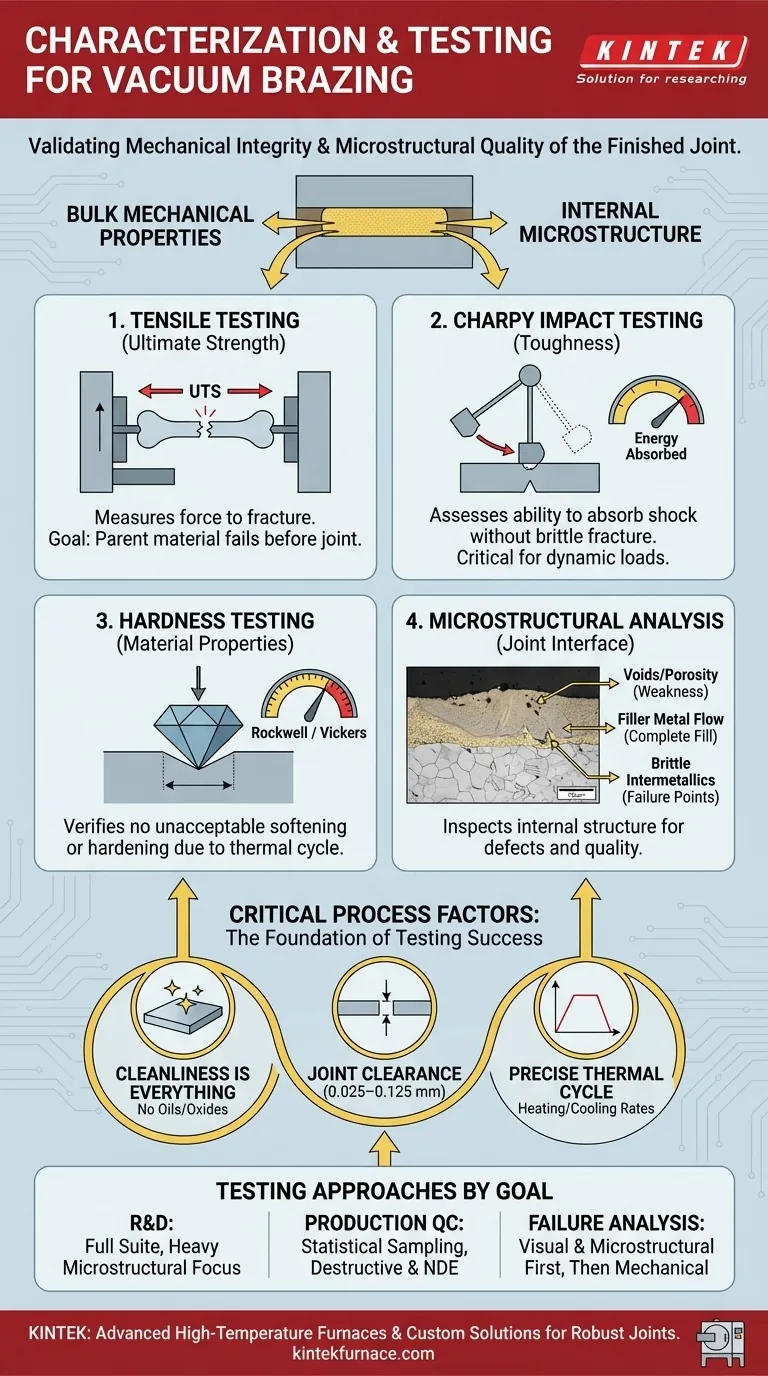

Per la brasatura sotto vuoto, le principali strutture di caratterizzazione e collaudo vengono utilizzate per convalidare l'integrità meccanica e la qualità microstrutturale del giunto finito. Ciò comporta una combinazione di prove distruttive che misurano resistenza e tenacità, inclusi il collaudo di trazione, il collaudo d'impatto Charpy e il collaudo di durezza sia macro che micro. Questi metodi assicurano che il componente brasato soddisfi le precise specifiche ingegneristiche richieste per la sua applicazione, verificando che il processo di giunzione non abbia introdotto debolezze o alterazioni indesiderate del materiale.

Il problema principale non è semplicemente elencare le apparecchiature di prova, ma capire che il collaudo è la validazione finale e critica in un processo in cui il successo è determinato molto prima che il pezzo entri nel forno. Un collaudo efficace conferma che un controllo meticoloso sulla progettazione del giunto, sulla pulizia e sul ciclo termico ha prodotto un componente affidabile e robusto.

Perché il collaudo è un pilastro della brasatura di successo

La brasatura sotto vuoto è spesso impiegata in settori ad alto rischio come l'aerospaziale, il medicale e l'energia, dove il cedimento del componente può avere gravi conseguenze. Il collaudo non è semplicemente un controllo qualità; è una parte essenziale dello sviluppo del processo, della certificazione e dell'assicurazione della qualità continua.

Le esigenze delle applicazioni critiche

Applicazioni come motori a turbina a gas, sistemi idraulici e di alimentazione e componenti satellitari si affidano alla brasatura sotto vuoto per la sua capacità di creare giunti resistenti e a tenuta stagna con minima distorsione. Questi componenti devono resistere a temperature, pressioni e vibrazioni estreme. Il collaudo fornisce la prova oggettiva che il giunto brasato può sopravvivere a queste condizioni di servizio.

Dallo sviluppo del processo al controllo della produzione

Durante la ricerca e lo sviluppo, una suite completa di test aiuta gli ingegneri a ottimizzare parametri come la temperatura del forno, i tempi di mantenimento e la selezione della lega d'apporto. Per la produzione, una selezione strategica di questi test su base statistica assicura che il processo rimanga stabile e continui a produrre pezzi che soddisfano lo standard originale e convalidato.

Principali metodi di caratterizzazione e collaudo

I test richiesti possono essere suddivisi in quelli che misurano le proprietà meccaniche complessive del giunto e quelli che ne ispezionano la struttura interna a livello microscopico.

Collaudo di Trazione: Misurare la Resistenza Ultima

Una prova di trazione consiste nello tirare un campione del giunto brasato fino alla rottura. Questo misura direttamente la resistenza a trazione ultima (UTS) del giunto. L'obiettivo è spesso che il materiale base si rompa prima del giunto brasato, dimostrando che il giunto non è l'anello più debole dell'assemblaggio.

Collaudo d'Impatto Charpy: Valutare la Tenacità

Il test Charpy misura la capacità di un materiale di assorbire un carico d'urto o d'impatto improvviso senza fratturarsi. Un pendolo colpisce un campione intagliato del giunto brasato e l'energia assorbita durante la frattura ne indica la tenacità. Questo è fondamentale per i componenti che possono subire forze dinamiche o operare a basse temperature dove i materiali possono diventare fragili.

Collaudo di Durezza: Verificare le Proprietà del Materiale

Il ciclo termico della brasatura può alterare la durezza — e quindi la resistenza e la resistenza all'usura — dei materiali base vicino al giunto. Il collaudo di durezza, utilizzando metodi come Rockwell o Vickers, preme un piccolo penetratore nel materiale. Questo test verifica che il trattamento termico non abbia ammorbidito o indurito in modo inaccettabile i materiali di base.

Analisi Microstrutturale: Ispezionare l'Interfaccia del Giunto

Questa è probabilmente la forma di collaudo più istruttiva. Una sezione trasversale del giunto brasato viene tagliata, lucidata e incisa chimicamente per rivelare la sua struttura interna al microscopio. Questa analisi metallografica può identificare:

- Vuoti o porosità: Vuoti che indeboliscono il giunto e possono causare perdite.

- Flusso del metallo d'apporto: Conferma che la lega ha riempito correttamente l'intero spazio di giunzione.

- Intermetallici fragili: Composti chimici indesiderabili che possono formarsi all'interfaccia tra il materiale d'apporto e quello base, fungendo da punto comune di cedimento.

Questa analisi è spesso abbinata al collaudo di microdurezza, che utilizza un penetratore molto piccolo per misurare le variazioni di durezza attraverso la microinterfaccia del giunto, identificando con precisione le zone fragili.

Comprendere i Fattori Critici del Processo

Nessuna quantità di collaudo può salvare un giunto destinato a cedere a causa di una preparazione o di un controllo di processo scadenti. I risultati dei test sopra riportati sono riflessi diretti di quanto bene siano state gestite le fasi precedenti.

Il principio "La pulizia è tutto"

La brasatura sotto vuoto di successo è impossibile senza componenti e ambienti di assemblaggio immacolatamente puliti. Qualsiasi olio, ossido o contaminante impedirà al metallo d'apporto di bagnare e aderire correttamente ai materiali base, portando a vuoti e a un legame debole che fallirà durante il collaudo.

La criticità dello spazio di giunzione

Lo spazio tra i pezzi da unire — il margine di giunzione — è un parametro di progettazione critico, che di solito rientra tra 0,025 mm e 0,125 mm (0,001" - 0,005"). Se lo spazio è troppo stretto, il metallo d'apporto non può fluire per azione capillare. Se è troppo largo, non si riempirà completamente, risultando in un giunto debole e poroso.

Il problema a doppio taglio del ciclo termico

Il ciclo termico è necessario per fondere la lega di brasatura, ma può anche indurre stress, causare distorsioni o creare cambiamenti metallurgici indesiderabili nei materiali base. Un controllo preciso delle velocità di riscaldamento, dei tempi di mantenimento e delle velocità di raffreddamento è essenziale per ottenere un giunto resistente senza compromettere l'integrità dell'assemblaggio complessivo.

Come approcciare il collaudo per il tuo progetto

Il regime di collaudo specifico di cui hai bisogno dipende dal tuo obiettivo.

- Se il tuo obiettivo principale è la Ricerca e Sviluppo: Utilizza la suite completa di test, con una forte enfasi sull'analisi microstrutturale, per comprendere come le variabili di processo influenzano direttamente la qualità del giunto a livello microscopico.

- Se il tuo obiettivo principale è il Controllo Qualità di Produzione: Affidati a campionamenti statistici per i test distruttivi come le prove di trazione, integrati dalla valutazione non distruttiva (NDE) ove applicabile, per garantire la stabilità continua del processo.

- Se il tuo obiettivo principale è l'Analisi dei Guasti: Inizia con un'approfondita analisi visiva e microstrutturale per identificare la modalità e l'origine del cedimento prima di utilizzare test meccanici per confermare la causa principale.

In definitiva, una strategia di collaudo robusta trasforma la brasatura sotto vuoto da un'arte complessa in una scienza ingegneristica affidabile e ripetibile.

Tabella Riassuntiva:

| Metodo di Collaudo | Scopo | Metriche Chiave |

|---|---|---|

| Collaudo di Trazione | Misura la resistenza del giunto | Resistenza a Trazione Ultima (UTS) |

| Collaudo d'Impatto Charpy | Valuta la tenacità sotto shock | Energia assorbita durante la frattura |

| Collaudo di Durezza | Verifica le modifiche delle proprietà del materiale | Valori di durezza Rockwell, Vickers |

| Analisi Microstrutturale | Ispeziona la qualità dell'interfaccia del giunto | Vuoti, flusso del materiale d'apporto, intermetallici |

Hai bisogno di soluzioni affidabili di brasatura sotto vuoto per il tuo laboratorio? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire forni ad alta temperatura avanzati come forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di profonda personalizzazione, soddisfiamo con precisione le vostre esigenze sperimentali uniche, garantendo giunti robusti per applicazioni critiche nei settori aerospaziale, medicale ed energetico. Contattaci oggi per migliorare il tuo processo di brasatura con un supporto su misura!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità