Nella sua essenza, la deposizione chimica da vapore (CVD) è una famiglia di processi utilizzati per creare film sottili e rivestimenti ad alte prestazioni. I molti tipi di CVD si distinguono principalmente per la fonte di energia utilizzata per guidare la reazione chimica (calore, plasma), la pressione operativa (atmosferica o bassa) e i precursori chimici specifici utilizzati. Le varianti industriali più comuni includono la CVD a bassa pressione (LPCVD), la CVD potenziata al plasma (PECVD) e la CVD organometallica (MOCVD).

La sfida fondamentale in qualsiasi processo di deposizione è il controllo di una reazione chimica sulla superficie di un substrato. I vari tipi di CVD non sono tecnologie in competizione, ma piuttosto una cassetta degli attrezzi di soluzioni specializzate, ciascuna ottimizzata per gestire i compromessi tra temperatura di deposizione, qualità del film, costo e compatibilità del materiale.

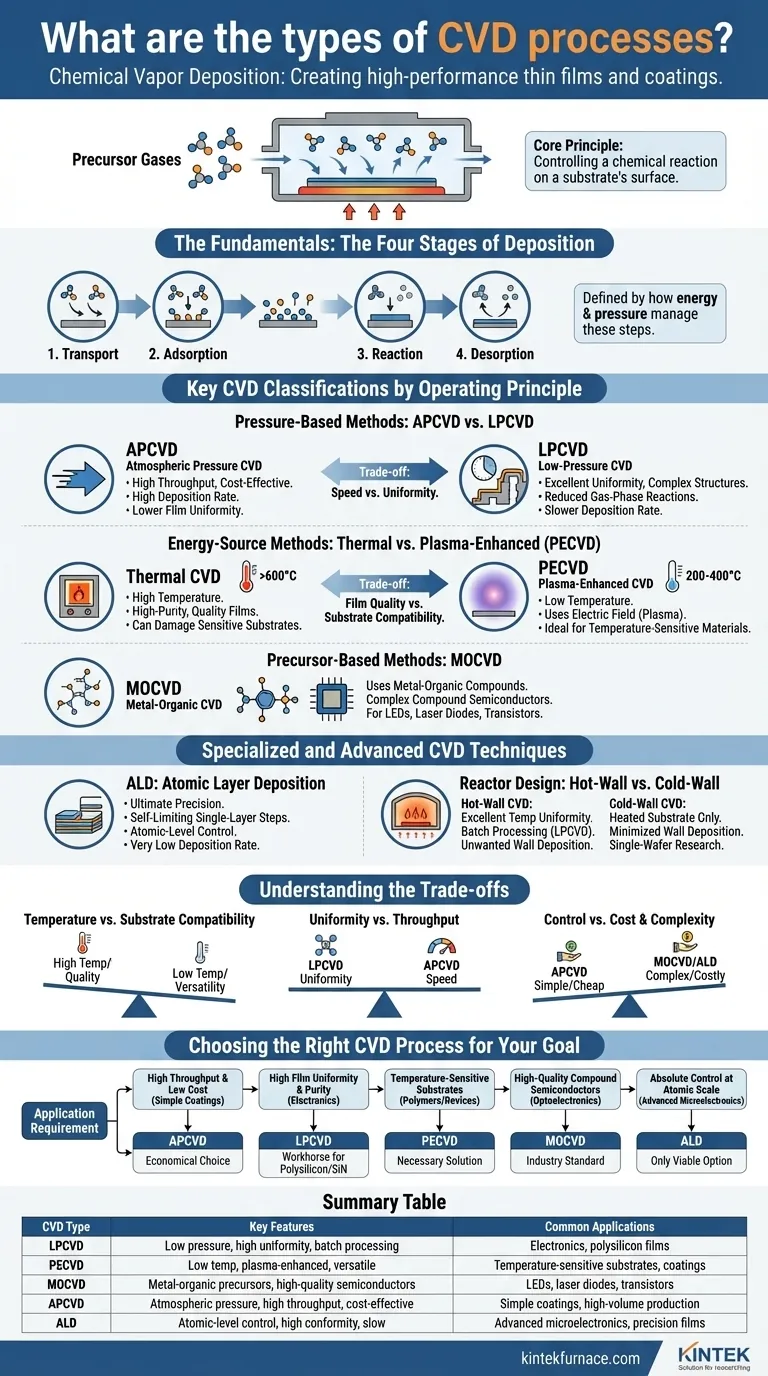

I Fondamenti: Cosa Definisce un Processo CVD?

Tutti i processi CVD condividono una sequenza comune di eventi per costruire un film strato dopo strato. Comprendere questa base è fondamentale per differenziare le varie tecniche.

Le Quattro Fasi della Deposizione

- Trasporto: I gas precursori vengono introdotti in una camera di reazione e diffondono verso il substrato.

- Adsorbimento: Le molecole del gas precursore si attaccano alla superficie del substrato.

- Reazione: Sulla superficie riscaldata, le molecole adsorbite subiscono una reazione chimica, formando il film solido desiderato e sottoprodotti gassosi.

- Desorbimento: I sottoprodotti gassosi si staccano dalla superficie e vengono scaricati dalla camera.

Il "tipo" di CVD è definito da come gestisce ed energizza questo processo in quattro fasi.

Classificazioni Chiave della CVD in Base al Principio Operativo

I metodi principali per classificare i processi CVD ruotano attorno alla pressione, alla fonte di energia utilizzata e al tipo di precursori chimici.

Metodi Basati sulla Pressione: APCVD vs. LPCVD

La pressione influenza direttamente la velocità e la qualità della deposizione.

- CVD a Pressione Atmosferica (APCVD): Questo processo opera a pressione atmosferica normale. Consente velocità di deposizione molto elevate e un alto rendimento, rendendolo economico. Tuttavia, le dinamiche del flusso di gas a questa pressione possono portare a una minore uniformità del film.

- CVD a Bassa Pressione (LPCVD): Operando in un vuoto parziale, la LPCVD riduce significativamente le reazioni in fase gassosa. Ciò consente alle molecole precursore di coprire il substrato in modo più uniforme, ottenendo un'eccellente uniformità del film e la capacità di rivestire strutture complesse e tridimensionali. Il compromesso è una velocità di deposizione generalmente più lenta.

Metodi Basati sulla Fonte di Energia: Termico vs. Potenziato al Plasma (PECVD)

L'energia fornita al sistema determina la temperatura necessaria per la reazione.

- CVD Termica: Questa è la forma più tradizionale, in cui il substrato viene riscaldato a temperature elevate (spesso >600°C) per fornire l'energia termica necessaria per rompere i legami chimici. Produce film di altissima purezza e alta qualità. Il suo limite principale è che le alte temperature possono danneggiare molti substrati, come plastiche o alcuni componenti elettronici.

- CVD Potenziata al Plasma (PECVD): Questa tecnica utilizza un campo elettrico per generare un plasma (un gas ionizzato). Gli elettroni ad alta energia nel plasma scompongono i gas precursori a temperature molto più basse (tipicamente 200-400°C). Ciò rende la PECVD essenziale per depositare film su materiali sensibili alla temperatura.

Metodi Basati sui Precursori: MOCVD

A volte, il processo è definito dalla chimica unica coinvolta.

- CVD Organometallica (MOCVD): Questo processo altamente versatile utilizza composti organometallici come precursori. La MOCVD è la pietra angolare per la produzione di semiconduttori composti complessi, essenziali per applicazioni ad alte prestazioni come LED, diodi laser e transistor ad alta frequenza.

Tecniche CVD Specializzate e Avanzate

Oltre alle classificazioni principali, esistono diverse altre varianti importanti per obiettivi specifici.

Deposizione di Strati Atomici (ALD): Precisione Massima

L'ALD può essere considerata una sottoclasse avanzata della CVD. Separa la reazione chimica in una sequenza di passaggi auto-limitanti a singolo strato. Ciò fornisce un controllo senza precedenti a livello atomico sullo spessore e sulla conformità del film, ma a scapito di una velocità di deposizione molto bassa.

Progettazione del Reattore: Parete Calda vs. Parete Fredda

Anche la progettazione termica del reattore definisce il processo.

- CVD a Parete Calda: L'intera camera, comprese le pareti e il substrato, viene riscaldata. Ciò promuove un'eccellente uniformità della temperatura su molti substrati contemporaneamente, rendendola ideale per l'elaborazione batch con LPCVD. Lo svantaggio è la deposizione indesiderata di film sulle pareti della camera, che richiede una pulizia frequente.

- CVD a Parete Fredda: Solo il substrato (e il suo supporto) viene riscaldato direttamente, mentre le pareti della camera rimangono fredde. Ciò riduce al minimo la deposizione indesiderata sulle pareti ed è comune nei sistemi di ricerca a singolo wafer e MOCVD.

Applicazioni di Nicchia: CVD a Filamento Caldo (HFCVD)

Questo metodo utilizza un filo riscaldato (filamento) per decomporre termicamente i gas precursori. La sua applicazione principale è la sintesi di film di diamante policristallino di alta qualità.

Comprendere i Compromessi

La scelta di un processo CVD è una decisione ingegneristica basata sul bilanciamento di priorità in competizione. Non esiste un unico metodo "migliore".

Temperatura vs. Compatibilità del Substrato

I processi ad alta temperatura come la CVD Termica producono un'eccellente qualità cristallina ma sono incompatibili con molti materiali. La PECVD a bassa temperatura offre versatilità per substrati sensibili, ma può comportare film con proprietà diverse (ad esempio, un maggiore contenuto di idrogeno).

Uniformità vs. Rendimento

La LPCVD offre una qualità superiore e la capacità di rivestire molti substrati in batch, ma il processo è relativamente lento. L'APCVD è molto più veloce e semplice ma fatica a raggiungere lo stesso livello di coerenza del film.

Controllo vs. Costo e Complessità

I sistemi APCVD semplici sono relativamente economici. Al contrario, i sistemi MOCVD e ALD sono altamente complessi e costosi, ma forniscono un livello di controllo chimico e dello spessore irraggiungibile con altri metodi.

Scegliere il Giusto Processo CVD per il Tuo Obiettivo

Il requisito principale della tua applicazione dovrebbe guidare la tua selezione.

- Se la tua priorità principale è l'alto rendimento e il basso costo per rivestimenti semplici: L'APCVD è spesso la scelta più economica.

- Se la tua priorità principale è l'alta uniformità e purezza del film per l'elettronica: La LPCVD è il cavallo di battaglia classico per materiali come polisilicio e nitruro di silicio.

- Se stai depositando su substrati sensibili alla temperatura come polimeri o dispositivi preassemblati: La PECVD è la soluzione necessaria.

- Se devi far crescere semiconduttori composti di alta qualità per l'optoelettronica: La MOCVD è la tecnologia standard del settore.

- Se il tuo obiettivo è il controllo assoluto dello spessore del film su scala atomica per la microelettronica avanzata: L'ALD è l'unica opzione praticabile, nonostante la sua lentezza.

Comprendendo questi principi fondamentali e i compromessi, puoi selezionare con sicurezza la tecnica di deposizione che si allinea perfettamente con i tuoi obiettivi tecnici ed economici.

Tabella Riassuntiva:

| Tipo CVD | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| LPCVD | Bassa pressione, alta uniformità, elaborazione batch | Elettronica, film di polisilicio |

| PECVD | Bassa temperatura, potenziata al plasma, versatile | Substrati sensibili alla temperatura, rivestimenti |

| MOCVD | Precursori organometallici, semiconduttori di alta qualità | LED, diodi laser, transistor |

| APCVD | Pressione atmosferica, alto rendimento, economico | Rivestimenti semplici, produzione ad alto volume |

| ALD | Controllo a livello atomico, alta conformità, deposizione lenta | Microelettronica avanzata, film di precisione |

Hai bisogno di una Soluzione CVD Personalizzata? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura avanzati, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo esattamente le tue esigenze sperimentali uniche. Contattaci oggi per migliorare i tuoi processi di deposizione di film sottili!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora