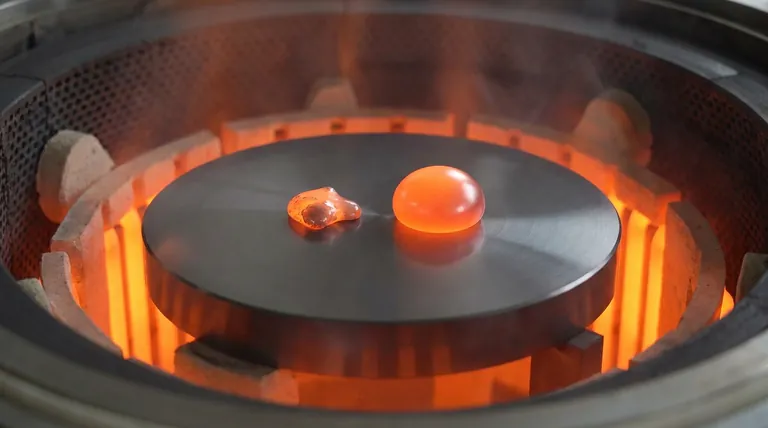

I substrati di grafite ad alta densità sono lo standard industriale per questi esperimenti grazie alla loro inerzia chimica. Forniscono una base stabile e non reattiva che resiste a temperature estreme senza influenzare la scoria di silicato di calcio fusa o le goccioline di alluminio. Ciò garantisce che i dati chimici raccolti riflettano solo l'interazione tra il metallo e la scoria, piuttosto che un'interazione con il contenitore stesso.

Il valore tecnico fondamentale della grafite ad alta densità risiede nella sua capacità di isolare la reazione all'interfaccia metallo-scoria, prevenendo interferenze del substrato che altrimenti comprometterebbero l'analisi del comportamento di bagnabilità e introdurrebbero contaminazione.

Stabilità chimica e isolamento della reazione

Prevenzione della contaminazione del substrato

Il requisito più critico per un substrato di supporto è la neutralità. La grafite ad alta densità è chimicamente stabile, il che significa che agisce come un sistema di supporto strettamente passivo.

Impedisce al materiale del substrato di lisciviare o reagire con i campioni fusi. Ciò garantisce che la composizione finale della scoria e dell'alluminio rimanga pura e inalterata dal supporto.

Confinamento dell'interfaccia di reazione

Negli esperimenti di riduzione termica, l'attenzione specifica è sull'interazione tra il riducente di alluminio e la scoria di ossido.

La grafite ad alta densità garantisce che le reazioni chimiche siano strettamente confinate a questa interfaccia metallo-scoria. Eliminando le reazioni collaterali tra il campione e la base, i ricercatori possono isolare accuratamente la meccanica di riduzione.

Interazione fisica e meccanica di bagnabilità

Proprietà di non bagnabilità

L'analisi accurata del comportamento di bagnabilità richiede che il campione mantenga la sua forma naturale senza aderire alla superficie.

La grafite ad alta densità presenta eccellenti proprietà di non bagnabilità ad alte temperature. Ciò respinge la scoria fusa e il metallo, impedendo loro di diffondersi in modo incontrollato o di infiltrarsi nella superficie del substrato.

Conservazione dell'integrità geometrica

Poiché la grafite resiste alla bagnabilità, le goccioline di alluminio fuso e di scoria mantengono la loro formazione di goccioline prevista.

Questa stabilità fisica è essenziale per le misurazioni ottiche degli angoli di contatto. Se il substrato dovesse bagnarsi, la geometria della gocciolina si distorcerebbe, rendendo invalida l'analisi del comportamento di bagnabilità.

Comprensione dei requisiti del materiale

La necessità di alta densità

Non tutta la grafite è adatta a queste applicazioni; la specifica di alta densità è deliberata.

Varianti a bassa densità possono presentare porosità superficiale che potrebbe portare all'infiltrazione fisica del liquido fuso. Per garantire le "eccellenti proprietà di non bagnabilità" citate, il materiale deve essere sufficientemente denso da presentare una superficie sigillata e impermeabile alla fusione.

Resilienza termica

Il substrato deve sopportare il profilo termico specifico della riduzione del silicato di calcio senza degradarsi.

Sebbene la grafite sia generalmente resistente al calore, la designazione ad alta densità garantisce che l'integrità strutturale sia mantenuta anche alle temperature estreme richieste per fondere le scorie di silicato e l'alluminio.

Fare la scelta giusta per il tuo obiettivo

Quando progetti il tuo apparato sperimentale, dai priorità al grado di grafite in base alle tue specifiche esigenze analitiche:

- Se il tuo obiettivo principale è la purezza chimica: Seleziona il grado di densità più elevato disponibile per garantire zero reattività e prevenire la contaminazione da carbonio nelle fasi di alluminio o scoria.

- Se il tuo obiettivo principale è l'analisi del comportamento di bagnabilità: Assicurati che la finitura superficiale sia lucidata e che la densità sia sufficiente a garantire un comportamento simile all'idrofobico con i metalli fusi, preservando la geometria delle goccioline.

Il successo del tuo studio di riduzione termica dipende dalla visione del substrato non solo come un supporto, ma come una variabile di controllo critica nel tuo esperimento.

Tabella riassuntiva:

| Requisito tecnico | Proprietà della grafite ad alta densità | Beneficio sperimentale |

|---|---|---|

| Neutralità chimica | Elevata inerzia e stabilità | Previene la contaminazione del campione e garantisce la purezza dei dati |

| Controllo dell'interfaccia | Isolamento della reazione | Confinamento delle reazioni strettamente all'interfaccia metallo-scoria |

| Comportamento di bagnabilità | Caratteristiche di non bagnabilità | Preserva la geometria delle goccioline per un'accurata analisi dell'angolo di contatto |

| Integrità superficiale | Alta densità/bassa porosità | Previene l'infiltrazione fisica di scoria fusa o alluminio |

| Stabilità termica | Resilienza strutturale | Mantiene l'integrità a temperature di riduzione estreme |

Eleva la tua ricerca con forni da laboratorio di precisione

Assicura il successo dei tuoi studi di riduzione termica con le attrezzature e i substrati giusti. Supportato da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze sperimentali uniche. Sia che tu stia analizzando interfacce metallo-scoria o eseguendo complesse deposizioni chimiche da vapore, i nostri forni da laboratorio ad alta temperatura forniscono la stabilità e il controllo necessari per risultati accurati.

Pronto a ottimizzare la tua configurazione di laboratorio? Contatta KINTEK oggi stesso per discutere le nostre soluzioni di forni personalizzabili e il supporto di materiali ad alta densità.

Riferimenti

- Harald Philipson, Kristian Etienne Einarsrud. Investigation of Liquid–Liquid Reaction Phenomena of Aluminum in Calcium Silicate Slag. DOI: 10.3390/ma17071466

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è la funzione principale di un riscaldatore in grafite? Controllo termico di precisione per esperimenti con pistone-cilindro

- In quali settori vengono comunemente utilizzati gli elementi riscaldanti in carburo di silicio di tipo DM? Essenziali per la precisione ad alta temperatura

- Cosa distingue gli elementi riscaldanti in carburo di silicio (SiC) di tipo H dagli altri tipi? Durabilità superiore per cicli ad alta temperatura

- Quali sono le differenze di efficienza energetica tra i riscaldatori in ceramica e quelli a infrarossi? Scegli il riscaldatore migliore per il tuo spazio

- Quali sono i principali vantaggi degli elementi riscaldanti in Carburo di Silicio? Sblocca affidabilità ed efficienza ad alta temperatura

- Quali sono i vantaggi del tungsteno (W) per applicazioni di riscaldamento ad alta temperatura? Sblocca prestazioni superiori in condizioni di calore estremo

- Quali sono le applicazioni comuni degli elementi riscaldanti in ceramica? Usi versatili nell'industria, nell'elettronica e negli elettrodomestici

- Quali sono le proprietà e le applicazioni delle leghe nichel-cromo come elementi riscaldanti? Scopri la loro efficienza ad alta temperatura