In sostanza, il vantaggio del tungsteno nelle applicazioni di riscaldamento ad alta temperatura deriva da una caratteristica primaria: il più alto punto di fusione di qualsiasi metallo conosciuto. Questo, combinato con la sua stabilità strutturale sotto calore estremo, gli consente di funzionare in modo affidabile a temperature dove la maggior parte degli altri materiali si sarebbe già fusa o deformata.

Sebbene il suo punto di fusione da record sia la sua caratteristica più famosa, il vero valore del tungsteno risiede in una combinazione unica di resistenza ad alta temperatura, bassa pressione di vapore e resistività elettrica adeguata. Questi fattori gli consentono di funzionare come un elemento riscaldante durevole dove altri materiali semplicemente fallirebbero, si deformerebbero o evaporerebbero.

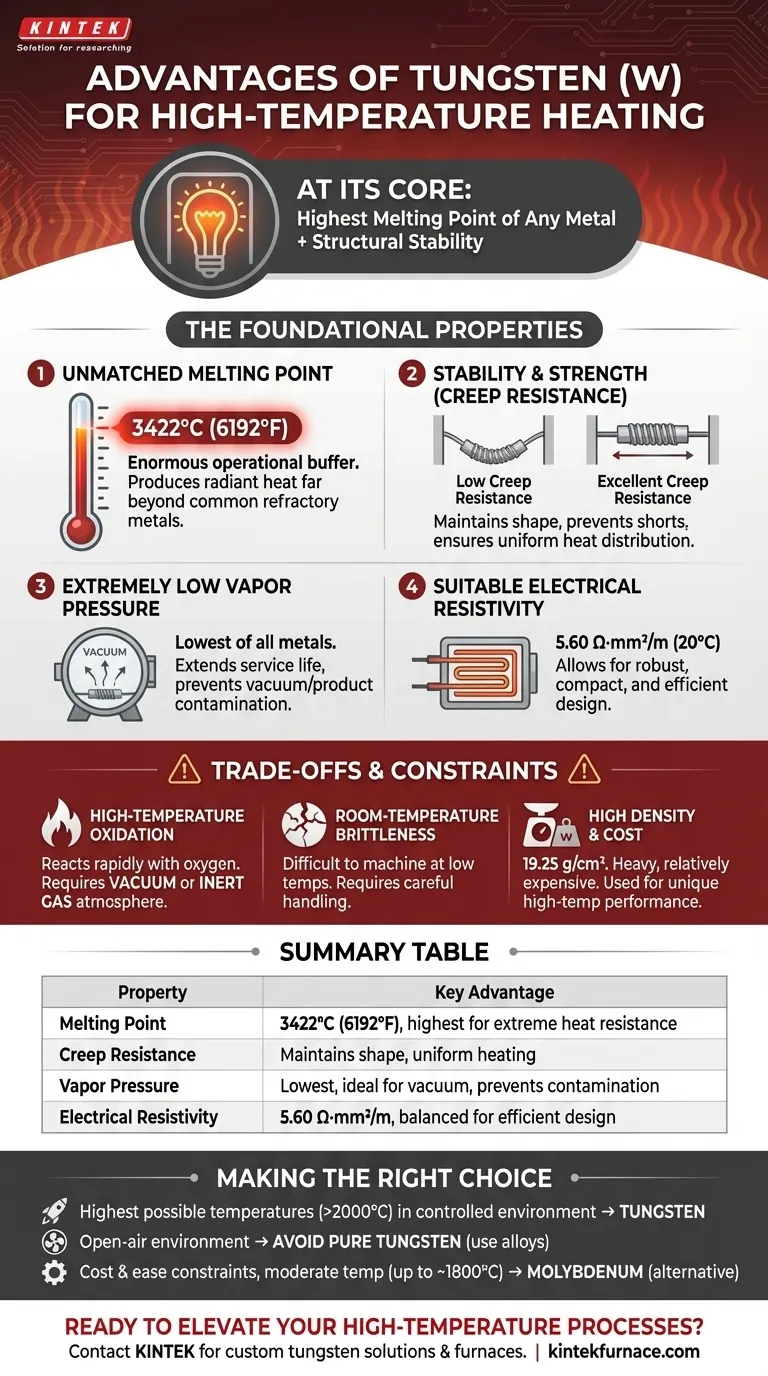

Le proprietà fondamentali del tungsteno

Per capire perché il tungsteno è il materiale preferito per applicazioni come i forni a vuoto, è necessario guardare oltre il suo punto di fusione e considerare la fisica di un elemento riscaldante.

Punto di fusione ineguagliabile

La proprietà più importante è il suo punto di fusione di 3422°C (6192°F). Questo fornisce un enorme margine operativo.

Gli elementi riscaldanti funzionano resistendo al flusso di elettricità, che genera calore. La capacità del tungsteno di rimanere solido a temperature incredibilmente elevate gli consente di produrre calore radiante ben oltre la capacità dei comuni metalli refrattari come il molibdeno o il tantalio.

Stabilità e resistenza al calore

Il punto di fusione di un materiale è irrilevante se non riesce a mantenere la sua forma. A temperature elevate, i metalli tendono a cedere o deformarsi sotto il proprio peso, un fenomeno noto come scorrimento (creep).

Il tungsteno mostra un'eccellente resistenza allo scorrimento, garantendo che l'elemento riscaldante mantenga la sua forma prevista. Ciò previene i cortocircuiti e assicura una distribuzione uniforme del calore all'interno del forno o della camera.

Pressione di vapore estremamente bassa

Nelle applicazioni a vuoto, la tendenza di un materiale a evaporare (la sua pressione di vapore) è fondamentale. Il tungsteno ha la più bassa pressione di vapore di tutti i metalli.

Ciò significa che non si trasforma facilmente in gas, anche a migliaia di gradi in un vuoto. Questo è vitale per due ragioni: prolunga la vita utile dell'elemento riscaldante e impedisce agli atomi di tungsteno di contaminare l'ambiente sottovuoto o il prodotto all'interno.

Resistività elettrica adeguata

La resistività elettrica del tungsteno di 5,60 Ω·mm²/m a 20°C si trova in una pratica "zona di Riccioli d'oro".

Se la resistività fosse troppo bassa, sarebbe necessario un filo impraticabilmente lungo e sottile per generare calore sufficiente, rendendo l'elemento fragile. Se fosse troppo alta, potrebbe essere necessaria una tensione eccessiva. La resistività del tungsteno consente la progettazione di elementi riscaldanti robusti, compatti ed efficienti.

Comprendere i compromessi e i vincoli

Nessun materiale è perfetto. La scelta del tungsteno richiede di progettare tenendo conto dei suoi limiti specifici, che sono altrettanto importanti da comprendere quanto i suoi punti di forza.

Ossidazione ad alta temperatura

Questo è il difetto più significativo del tungsteno. Reagisce rapidamente con l'ossigeno ad alte temperature e letteralmente brucerà all'aria aperta.

Per questo motivo, gli elementi riscaldanti in tungsteno possono essere utilizzati solo in vuoto o in un'atmosfera di gas inerte protettiva (come argon o azoto).

Fragilità a temperatura ambiente

Il tungsteno è notoriamente fragile a temperatura ambiente e al di sotto di essa. Ciò può renderlo difficile da lavorare, formare e installare senza tecniche specializzate.

Una volta raggiunta la sua temperatura operativa, diventa più duttile. Tuttavia, un'attenta manipolazione durante la produzione e la manutenzione è essenziale per prevenire fratture.

Alta densità e costo

Con una densità di 19,25 g/cm³, il tungsteno è uno degli elementi più densi, paragonabile all'oro e al platino.

Questo lo rende un materiale pesante, il che può essere una considerazione di progettazione per grandi assemblaggi di riscaldamento. È anche un metallo refrattario relativamente costoso, il che significa che viene specificato quando le sue uniche prestazioni ad alta temperatura sono un requisito rigoroso.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un materiale, la decisione dovrebbe essere guidata dalle specifiche esigenze della propria applicazione.

- Se il tuo obiettivo principale è raggiungere le temperature operative più elevate possibili (superiori a 2000°C) in un ambiente controllato: Il tungsteno è spesso l'unica scelta praticabile grazie al suo punto di fusione ineguagliabile e alla bassa pressione di vapore.

- Se la tua applicazione opera in un ambiente all'aria aperta: Devi evitare il tungsteno puro e considerare invece leghe di ferro-cromo-alluminio (FeCrAl) o nichel-cromo (NiCr), che formano uno strato protettivo di ossido.

- Se il costo e la facilità di fabbricazione sono vincoli importanti per un'applicazione a vuoto a temperatura moderata (fino a ~1800°C): Il molibdeno può essere un'alternativa più adatta, offrendo un equilibrio di proprietà a un prezzo inferiore rispetto al tungsteno.

In definitiva, comprendere queste proprietà e vincoli fondamentali consente di sfruttare le eccezionali capacità del tungsteno evitando le sue insidie operative.

Tabella riassuntiva:

| Proprietà | Vantaggio chiave |

|---|---|

| Punto di fusione | 3422°C (6192°F), il più alto di tutti i metalli per un'estrema resistenza al calore |

| Resistenza allo scorrimento | Mantiene la forma ad alte temperature, garantendo un riscaldamento uniforme |

| Pressione di vapore | La più bassa tra i metalli, ideale per ambienti sottovuoto per prevenire la contaminazione |

| Resistività elettrica | 5,60 Ω·mm²/m, bilanciata per una progettazione efficiente e compatta dell'elemento riscaldante |

Pronto a migliorare i tuoi processi ad alta temperatura? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri elementi riscaldanti a base di tungsteno possono migliorare la tua efficienza e affidabilità!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto nell'impoverimento della scoria di rame? Massimizza l'efficienza della separazione della matte

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C