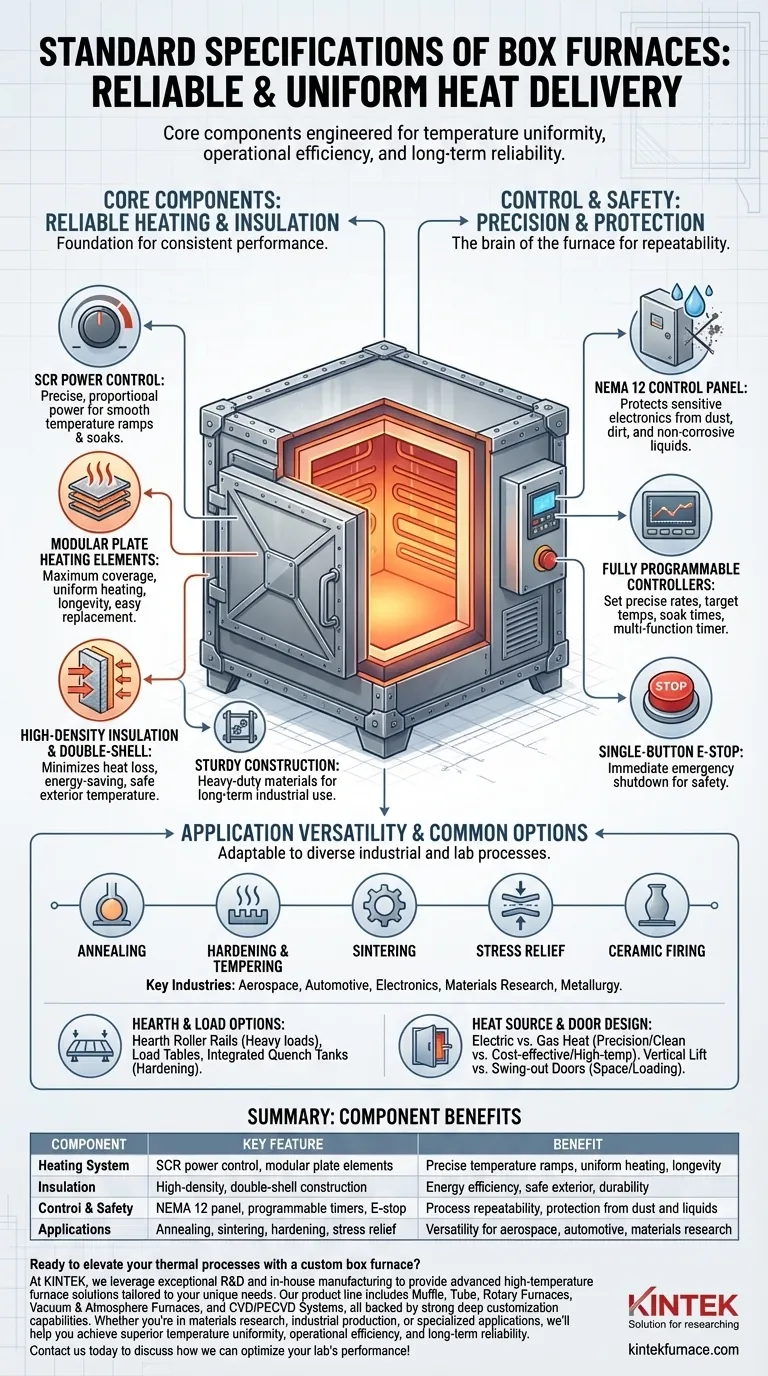

Al loro interno, i forni a muffola standard sono progettati per fornire calore affidabile e uniforme all'interno di un ambiente controllato. Le specifiche chiave includono tipicamente elementi riscaldanti elettrici progettati per la massima copertura, un controllo di potenza preciso SCR (Silicon Controlled Rectifier), un pannello di controllo con classificazione NEMA 12, timer programmabili e isolamento ad alta densità e a risparmio energetico. Questi componenti lavorano insieme per garantire prestazioni costanti per varie applicazioni industriali e di laboratorio.

La raccolta di "specifiche standard" non è solo un elenco di caratteristiche; è una filosofia di progettazione incentrata sul raggiungimento di tre obiettivi primari: uniformità della temperatura, efficienza operativa e affidabilità a lungo termine per processi termici esigenti.

Componenti chiave per un riscaldamento affidabile

Comprendere la funzione di ogni componente standard è fondamentale per valutare l'idoneità di un forno per il vostro compito specifico. Queste caratteristiche sono la base delle sue prestazioni.

Sistema di riscaldamento: potenza e uniformità

Il cuore di qualsiasi forno è la sua capacità di generare e distribuire il calore in modo uniforme. I design standard danno priorità a questo aspetto attraverso componenti accuratamente selezionati.

Gli elementi riscaldanti elettrici sono disposti per fornire la massima copertura termica in tutta la camera, eliminando punti caldi e freddi che possono compromettere i risultati.

Molti forni di alta qualità utilizzano elementi riscaldanti a piastre modulari, noti per la loro longevità e facilità di sostituzione, minimizzando i tempi di inattività.

L'alimentazione è gestita da un sistema di controllo SCR. A differenza dei semplici controlli on/off, gli SCR forniscono potenza completamente proporzionale, consentendo rampe e mantenimenti di temperatura fluidi e precisi, critici per processi sensibili.

Isolamento e costruzione: efficienza e durata

L'efficienza e la durata di un forno sono direttamente collegate alla sua costruzione fisica e all'isolamento.

Viene utilizzato un isolamento ad alta densità e a risparmio energetico per minimizzare la perdita di calore. Ciò non solo riduce i costi operativi, ma garantisce anche che l'esterno del forno rimanga a una temperatura sicura.

I forni moderni spesso presentano una costruzione a doppia parete. Questo design promuove la circolazione dell'aria intorno alla camera interna, migliorando ulteriormente l'uniformità della temperatura e mantenendo la parete esterna fresca.

Una costruzione extra robusta con materiali resistenti assicura che il forno possa sopportare i rigori dell'uso industriale a lungo termine, dal telaio ai meccanismi della porta.

Controllo e sicurezza: precisione e protezione

Il sistema di controllo è il cervello del forno, fornendo la precisione e la sicurezza richieste in ambienti professionali.

Un pannello di controllo NEMA 12 è standard per una ragione. Questo involucro protegge i componenti elettrici sensibili da polvere, sporco e liquidi non corrosivi che gocciolano, comuni negli ambienti industriali.

I controllori completamente programmabili consentono agli utenti di impostare precise velocità di riscaldamento, temperature target, tempi di mantenimento e velocità di raffreddamento, garantendo la ripetibilità del processo. Un timer elettronico multifunzione è una parte fondamentale di questo pacchetto.

Sono incluse funzioni di sicurezza essenziali come un arresto di emergenza (E-stop) a pulsante singolo per arrestare immediatamente tutte le operazioni in caso di emergenza.

Comprensione della versatilità applicativa

I forni a muffola non sono una soluzione universale; le loro caratteristiche standard li rendono adattabili a una vasta gamma di processi termici in numerose industrie.

Processi industriali e di laboratorio comuni

Il controllo preciso della temperatura e la natura robusta di questi forni li rendono ideali per applicazioni quali:

- Ricottura: Ammorbidimento dei metalli per migliorarne la duttilità e alleviare le tensioni interne.

- Tempra e rinvenimento: Un processo in due fasi per aumentare la durezza dell'acciaio e poi ridurne la fragilità.

- Sinterizzazione: Fusione di materiali in polvere insieme tramite calore, comune in metallurgia e ceramica.

- Scarico delle tensioni: Riduzione delle tensioni interne in un pezzo causate da processi di produzione come la saldatura o la lavorazione meccanica.

- Cottura ceramica: Cottura di argilla, vetro e smalti in laboratorio o in ambienti artistici.

Settori chiave serviti

Grazie a questa versatilità, i forni a muffola sono un elemento fondamentale in settori come l'aerospaziale, l'automotive, l'elettronica, la ricerca sui materiali e la metallurgia.

Opzioni comuni e compromessi

Sebbene le specifiche standard forniscano una solida base, è necessario considerare le opzioni e i compromessi che adattano il forno al proprio flusso di lavoro specifico.

Personalizzazione per il proprio processo

Le caratteristiche opzionali possono migliorare drasticamente l'efficienza ed espandere le capacità. Queste includono guide a rulli del focolare per caricare facilmente pezzi pesanti, vasche di tempra integrate per i processi di tempra e tavoli di carico dedicati.

Riscaldamento elettrico vs. a gas

Mentre la maggior parte dei forni standard da laboratorio e di precisione sono elettrici, alcuni modelli industriali offrono il riscaldamento a gas completamente proporzionale. Il gas può essere più conveniente per operazioni su larga scala e ad alta temperatura, ma il riscaldamento elettrico generalmente offre un controllo della temperatura più preciso e un'atmosfera più pulita.

Valutazione del design della porta e del focolare

Le porte del forno sono tipicamente disponibili in configurazioni a sollevamento verticale o a battente, una scelta che dipende dallo spazio disponibile e dai metodi di carico. Il focolare stesso può essere una superficie piana o presentare pilastri in ghisa robusti per supportare carichi pesanti o di forma insolita.

Fare la scelta giusta per il proprio obiettivo

La scelta del forno giusto dipende interamente dalla corrispondenza delle sue capacità con la vostra applicazione principale.

- Se il vostro obiettivo principale è la ricerca sui materiali ad alta precisione: Date priorità ai forni con controllori programmabili avanzati, uniformità di temperatura documentata ed elementi riscaldanti elettrici puliti.

- Se il vostro obiettivo principale è la produzione industriale ad alto volume: Mettete in risalto la costruzione robusta, l'isolamento efficiente dal punto di vista energetico e le opzioni come i rulli del focolare che migliorano il flusso di lavoro e la durata.

- Se il vostro obiettivo principale è un processo specializzato come la tempra o la sinterizzazione: Valutate la necessità di attrezzature opzionali come vasche di tempra o i vantaggi di un sistema a gas per il vostro materiale specifico.

In definitiva, comprendere queste specifiche standard vi consente di guardare oltre il marketing e selezionare uno strumento veramente progettato per il vostro lavoro.

Tabella riassuntiva:

| Componente | Caratteristica chiave | Beneficio |

|---|---|---|

| Sistema di riscaldamento | Controllo di potenza SCR, elementi a piastre modulari | Rampe di temperatura precise, riscaldamento uniforme, longevità |

| Isolamento | Costruzione a doppia parete ad alta densità | Efficienza energetica, esterno sicuro, durata |

| Controllo e sicurezza | Pannello NEMA 12, timer programmabili, E-stop | Ripetibilità del processo, protezione da polvere e liquidi |

| Applicazioni | Ricottura, sinterizzazione, tempra, scarico delle tensioni | Versatilità per l'aerospaziale, l'automotive, la ricerca sui materiali |

Pronto a elevare i tuoi processi termici con un forno a muffola personalizzato? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze uniche. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda. Che tu sia nella ricerca sui materiali, nella produzione industriale o in applicazioni specializzate, ti aiuteremo a raggiungere un'uniformità di temperatura superiore, efficienza operativa e affidabilità a lungo termine. Contattaci oggi per discutere come possiamo ottimizzare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?