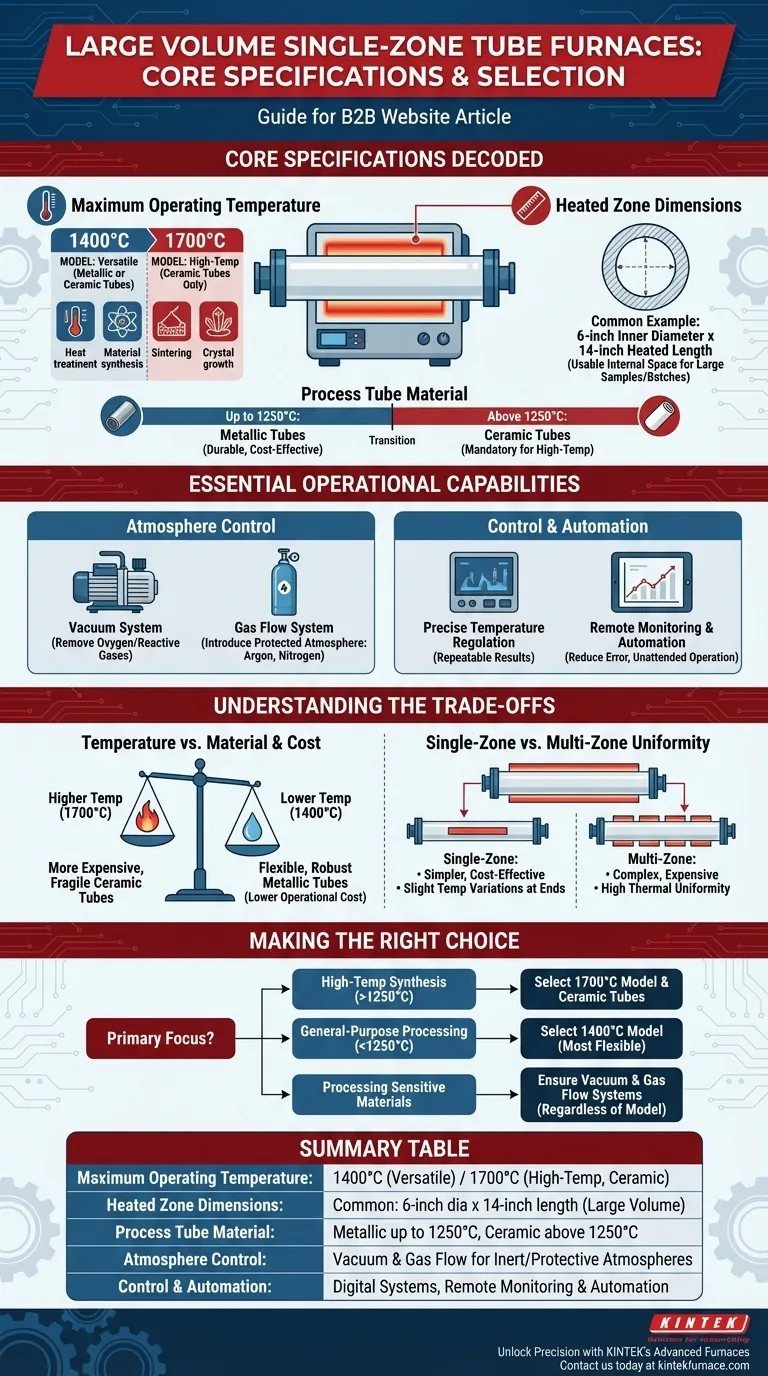

In sintesi, i forni tubolari a zona singola di grande volume sono definiti dalla loro temperatura operativa e capacità fisica. Ad esempio, una configurazione comune offre un diametro di 6 pollici per una lunghezza riscaldata di 14 pollici, con modelli disponibili per temperature massime di 1400°C (compatibili con tubi metallici o ceramici) e 1700°C (che richiedono tubi ceramici).

Le specifiche esatte di temperatura e dimensione sono solo il punto di partenza. La decisione cruciale sta nell'abbinare queste specifiche di base con il materiale del tubo di processo richiesto, il controllo dell'atmosfera e il livello di automazione per garantire che il vostro forno soddisfi le esigenze precise della vostra applicazione.

Decodifica delle Specifiche Fondamentali

Comprendere le specifiche principali è il primo passo per selezionare il forno corretto. Ogni parametro influenza direttamente i tipi di processi che è possibile eseguire.

Temperatura Operativa Massima

La temperatura massima è la singola specifica più importante. I modelli sono tipicamente distinti da questa classificazione.

Un forno da 1400°C offre versatilità per un'ampia gamma di trattamenti termici per scopi generali e applicazioni di sintesi di materiali.

Un forno da 1700°C è progettato per processi ad alta temperatura, come la sinterizzazione di ceramiche avanzate o la crescita di cristalli specifici, che non sono raggiungibili a temperature inferiori.

Dimensioni della Zona Riscaldata

Il termine "grande volume" si riferisce allo spazio interno utilizzabile. Un esempio comune è un diametro interno di 6 pollici per una lunghezza riscaldata di 14 pollici.

Questo volume determina la dimensione massima del campione o la produttività del lotto che è possibile ottenere in una singola esecuzione.

Materiale del Tubo di Processo

Il tubo di processo contiene il vostro campione e l'atmosfera, e il suo materiale è dettato dalla temperatura operativa.

Per temperature fino a 1250°C, i tubi metallici durevoli ed economici sono spesso adatti.

Per temperature superiori a 1250°C, un tubo ceramico (come l'allumina) è obbligatorio, poiché i metalli si ammorbidirebbero e cederebbero. Tutte le operazioni a 1700°C richiedono tubi ceramici.

Capacità Operative Essenziali

Oltre alle specifiche di base, le caratteristiche chiave consentono risultati precisi e ripetibili. Queste capacità trasformano il forno da un semplice riscaldatore a uno strumento di lavorazione sofisticato.

Controllo dell'Atmosfera

Molti processi con materiali avanzati non possono essere eseguiti in aria ambiente. I forni possono essere dotati di sistemi per il controllo dell'atmosfera.

Ciò include un sistema a vuoto per rimuovere ossigeno e altri gas reattivi, e un sistema di flusso di gas per introdurre un'atmosfera specifica e protettiva come argon o azoto. Questo è fondamentale per prevenire l'ossidazione e consentire reazioni chimiche specifiche.

Controllo e Automazione

I forni moderni sono dotati di sistemi di controllo digitali intelligenti. Questo non è più un lusso ma una caratteristica fondamentale per l'affidabilità del processo.

La regolazione precisa della temperatura assicura che il vostro processo segua un profilo specifico di riscaldamento e raffreddamento, essenziale per risultati ripetibili.

Il monitoraggio remoto e l'automazione riducono la possibilità di errore umano, consentono il funzionamento senza sorveglianza e permettono cicli di produzione continui e documentati.

Comprendere i Compromessi

La scelta di un forno comporta il bilanciamento tra prestazioni, flessibilità e costo. Riconoscere questi compromessi è fondamentale per prendere una decisione informata.

Temperatura rispetto a Materiale e Costo

Il desiderio di temperature più elevate comporta un compromesso diretto. Sebbene un forno da 1700°C offra maggiori capacità di processo, vi vincola all'utilizzo di tubi di processo ceramici più costosi e potenzialmente fragili.

Un forno da 1400°C offre maggiore flessibilità, consentendo l'uso di robusti tubi metallici per lavori a temperature più basse, il che può ridurre i costi operativi e semplificare la manipolazione.

Uniformità a Zona Singola rispetto a Multi-Zona

I modelli descritti sono forni a zona singola. Ciò significa che un unico set di elementi riscaldanti e un unico controllore sono responsabili dell'intera lunghezza riscaldata.

Sebbene più semplice ed economicamente vantaggiosa, una singola zona può presentare lievi variazioni di temperatura verso le estremità del tubo. Per le applicazioni che richiedono un'uniformità termica eccezionalmente elevata su un campione lungo, sarebbe necessario un forno multi-zona più complesso.

Fare la Scelta Giusta per la Vostra Applicazione

Per selezionare il forno giusto, allineate le specifiche direttamente con il vostro obiettivo primario di ricerca o produzione.

- Se il vostro obiettivo principale è la sintesi ad alta temperatura (>1250°C): La vostra scelta deve essere un modello ad alta temperatura (es. 1700°C) e dovete prevedere nel budget i tubi di processo ceramici obbligatori.

- Se il vostro obiettivo principale è la lavorazione per scopi generali (<1250°C): Un modello da 1400°C offre la massima flessibilità, permettendovi di utilizzare tubi metallici durevoli per la maggior parte del lavoro, pur mantenendo la possibilità di utilizzare tubi ceramici per temperature più elevate.

- Se il vostro obiettivo principale è la lavorazione di materiali sensibili: Indipendentemente dal modello di temperatura, assicuratevi di specificare il forno con i sistemi a vuoto e di flusso di gas necessari per controllare l'atmosfera di processo.

Definendo chiaramente prima le vostre esigenze operative, potrete selezionare con fiducia un forno con le specifiche per raggiungere i vostri obiettivi.

Tabella Riassuntiva:

| Specifiche | Dettagli |

|---|---|

| Temperatura Operativa Massima | 1400°C (versatile, tubi metallici/ceramici) o 1700°C (alta temperatura, tubi ceramici) |

| Dimensioni della Zona Riscaldata | Comune: 6 pollici di diametro per 14 pollici di lunghezza (grande volume per campioni/lotti) |

| Materiale del Tubo di Processo | Tubi metallici fino a 1250°C, tubi ceramici sopra 1250°C |

| Controllo Atmosfera | Sistemi a vuoto e di flusso di gas per atmosfere inerti/protettive |

| Controllo e Automazione | Sistemi digitali per temperatura precisa, monitoraggio remoto e automazione |

Sblocca la precisione nel tuo laboratorio con i forni tubolari avanzati di KINTEK

Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura personalizzate. La nostra linea di prodotti comprende forni a muffola, forni tubolari, forni rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente le vostre esigenze sperimentali uniche, sia per la sintesi ad alta temperatura, la lavorazione generale o la manipolazione di materiali sensibili.

Contattateci oggi stesso per discutere come i nostri forni possono migliorare la vostra efficienza e ottenere risultati affidabili!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio