Il vantaggio principale dell'utilizzo di un forno sottovuoto da laboratorio per nanomateriali di ZnO modificati è la conservazione dei legami chimici sensibili al calore attraverso un processo a bassa temperatura. Creando un ambiente a pressione negativa, il forno abbassa significativamente il punto di ebollizione dei solventi di pulizia. Ciò consente un'essiccazione rapida e completa a una temperatura moderata di 60°C, prevenendo la degradazione termica delle delicate molecole di citrale e garantendo che le prestazioni del materiale sensibili al pH rimangano intatte.

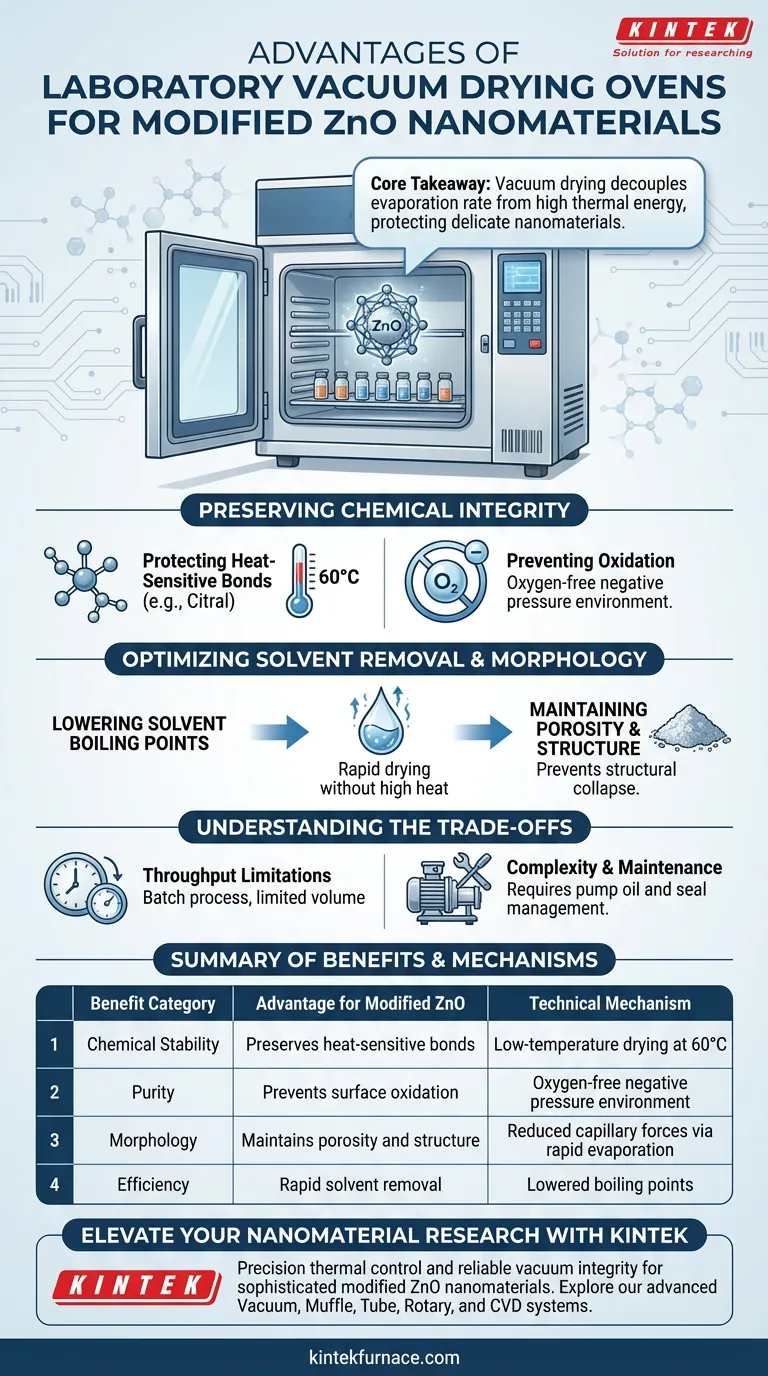

Concetto chiave L'essiccazione sottovuoto disaccoppia la velocità di evaporazione dall'elevata energia termica, consentendo di rimuovere solventi ostinati senza sottoporre i delicati nanomateriali a calore distruttivo. Questo processo protegge la funzionalità chimica delle modifiche superficiali prevenendo l'ossidazione.

Conservazione dell'integrità chimica

La sfida più critica nella lavorazione di nanomateriali modificati è la rimozione dei solventi senza distruggere la modifica superficiale stessa.

Protezione dei legami sensibili al calore

Lo ZnO modificato incorpora spesso molecole organiche, come il citrale, per ottenere funzionalità specifiche come la sensibilità al pH. Queste molecole sono intrinsecamente sensibili al calore.

Sottoporre questi materiali a un'essiccazione ad alta temperatura standard può degradare i legami covalenti che legano il modificatore alla nanoparticella. Utilizzando un forno sottovuoto, è possibile operare a circa 60°C, una temperatura sicura per questi legami organici, pur ottenendo una rapida evaporazione del solvente.

Prevenzione dell'ossidazione

I forni di essiccazione standard espongono i materiali ad aria riscaldata, che può accelerare le reazioni ossidative.

Un ambiente sottovuoto rimuove efficacemente l'ossigeno dalla camera. Ciò previene la potenziale ossidazione della superficie del nanomateriale o del modificatore organico, garantendo che la composizione chimica rimanga stabile durante la fase di essiccazione.

Ottimizzazione della rimozione dei solventi e della morfologia

Oltre alla conservazione chimica, il meccanismo fisico dell'essiccazione sottovuoto offre distinti vantaggi strutturali per i nanomateriali.

Abbassamento dei punti di ebollizione dei solventi

L'ambiente sottovuoto riduce la pressione atmosferica circostante il campione. Questa variazione fisica abbassa significativamente il punto di ebollizione dei solventi comuni come acqua o etanolo.

Ciò consente ai solventi di evaporare vigorosamente a temperature ben al di sotto dei loro punti di ebollizione standard. Si ottiene un'"essiccazione dura" senza il "calore duro" che tipicamente causerebbe cambiamenti di fase o danni strutturali.

Mantenimento della porosità e della struttura

Sebbene l'obiettivo principale per lo ZnO modificato sia la protezione dei legami chimici, l'essiccazione sottovuoto aiuta anche a preservare la morfologia fisica.

La rapida evaporazione sottovuoto aiuta a prevenire il collasso strutturale spesso causato dall'esposizione prolungata alle forze capillari durante una lenta essiccazione all'aria. Ciò aiuta a mantenere la natura sciolta e porosa della polvere, essenziale per le successive fasi di lavorazione come la macinazione o lo stampaggio.

Comprensione dei compromessi

Sebbene l'essiccazione sottovuoto sia superiore per i nanomateriali sensibili al calore, introduce specifiche considerazioni operative rispetto all'essiccazione termica standard.

Limitazioni di produttività

L'essiccazione sottovuoto è intrinsecamente un processo batch. A differenza dei forni a nastro trasportatore o dei forni ad aria continui, la camera deve essere sigillata, evacuata e ripressurizzata per ogni ciclo. Ciò limita il volume di materiale che è possibile elaborare in un dato periodo di tempo.

Complessità e manutenzione

Il sistema richiede una pompa per vuoto e camere perfettamente sigillate per funzionare. Ciò introduce variabili come la manutenzione dell'olio della pompa, l'integrità delle guarnizioni e la gestione dei vapori di solvente condensati, che richiedono maggiore attenzione da parte dell'operatore rispetto a un semplice forno a convezione.

Fare la scelta giusta per il tuo obiettivo

Per assicurarti di applicare correttamente questa tecnologia al tuo progetto, considera le seguenti raccomandazioni specifiche.

- Se il tuo obiettivo principale sono le prestazioni funzionali: Dai priorità al livello di vuoto per mantenere le temperature a 60°C o inferiori, garantendo che la modifica citrale sensibile al pH rimanga chimicamente attiva.

- Se il tuo obiettivo principale è la morfologia strutturale: Utilizza il vuoto per accelerare la rimozione dei solventi, prevenendo il collasso capillare e garantendo una struttura di polvere sciolta e porosa.

- Se il tuo obiettivo principale è la purezza: Affidati all'ambiente sottovuoto per escludere l'ossigeno, prevenendo l'ossidazione superficiale che potrebbe interferire con le proprietà elettrochimiche o catalitiche.

Sostituendo la riduzione della pressione all'intensità termica, garantisci che la sofisticata chimica dei tuoi nanomateriali modificati sopravviva alla fase di lavorazione intatta.

Tabella riassuntiva:

| Categoria di beneficio | Vantaggio per lo ZnO modificato | Meccanismo tecnico |

|---|---|---|

| Stabilità chimica | Preserva i legami sensibili al calore (es. Citrale) | Essiccazione a bassa temperatura a 60°C |

| Purezza | Previene l'ossidazione superficiale | Ambiente a pressione negativa privo di ossigeno |

| Morfologia | Mantiene porosità e struttura | Forze capillari ridotte tramite rapida evaporazione |

| Efficienza | Rapida rimozione dei solventi | Punti di ebollizione abbassati di acqua/etanolo |

Eleva la tua ricerca sui nanomateriali con KINTEK

La precisione è fondamentale quando si lavorano sofisticati nanomateriali di ZnO modificati. Presso KINTEK, comprendiamo che la protezione della funzionalità chimica sensibile al calore richiede un controllo termico superiore e un'affidabile integrità del vuoto.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi avanzati di forni sottovuoto, muffole, a tubi, rotativi e CVD, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia preservando legami citrali sensibili al pH o prevenendo l'ossidazione superficiale, i nostri forni ad alta temperatura forniscono gli ambienti stabili e controllati di cui la tua ricerca ha bisogno.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta KINTEK oggi stesso per discutere delle tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Yanan Fan, Yongheng Zhu. Research on pH-responsive antibacterial materials using citral-modified zinc oxide nanoparticles. DOI: 10.1093/fqsafe/fyae010

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è lo scopo dell'utilizzo di tubi di quarzo fuso nei sistemi di reazione sigillati ad alta temperatura per la ricerca sulle leghe?

- Perché è necessaria una capsula di allumina quando si sintetizza U0.92Mn3Si2C all'interno di un tubo di quarzo? Garantire l'integrità del recipiente

- Perché è necessaria una barca di quarzo durante l'APCVD per MoO2? Garantire la sintesi di nanobande monocristalline ad alta purezza

- Perché è necessario un MFC ad alta pressione per i sistemi CHP? Ottenere precisione nei dati di idrolisi catalitica

- Quali opzioni di personalizzazione sono disponibili per i tubi ceramici in allumina? Adattali per applicazioni ad alta temperatura e resistenti alla corrosione

- Qual è la funzione dei condensatori e delle trappole fredde in VEA? Padroneggia il recupero efficiente dei reagenti e il successo del ciclo chiuso

- Perché la sigillatura sottovuoto in tubi di quarzo è essenziale per Cr0.82Mn0.18Ge? Garantire la stechiometria e la purezza

- Quali sono le funzioni primarie degli stampi in grafite ad alta purezza nella SPS delle ceramiche TiB2? Migliorare la precisione della sinterizzazione