Nella sua essenza, un forno a induzione a fusione IGBT è caratterizzato dall'uso di moderna elettronica a stato solido per ottenere eccezionale efficienza, controllo preciso e alta affidabilità. Le sue principali caratteristiche operative includono una potenza costante in uscita per una fusione più rapida, minima interferenza elettrica con la rete elettrica, controlli digitali avanzati per l'automazione e robusti meccanismi di auto-protezione.

Il vantaggio distintivo di un forno IGBT non è solo una caratteristica, ma come il suo sistema digitale integrato offre prestazioni elevate e costanti. A differenza delle tecnologie più vecchie, mantiene la piena potenza durante l'intero ciclo di fusione, aumentando drasticamente la velocità e l'efficienza energetica, riducendo al contempo la complessità operativa.

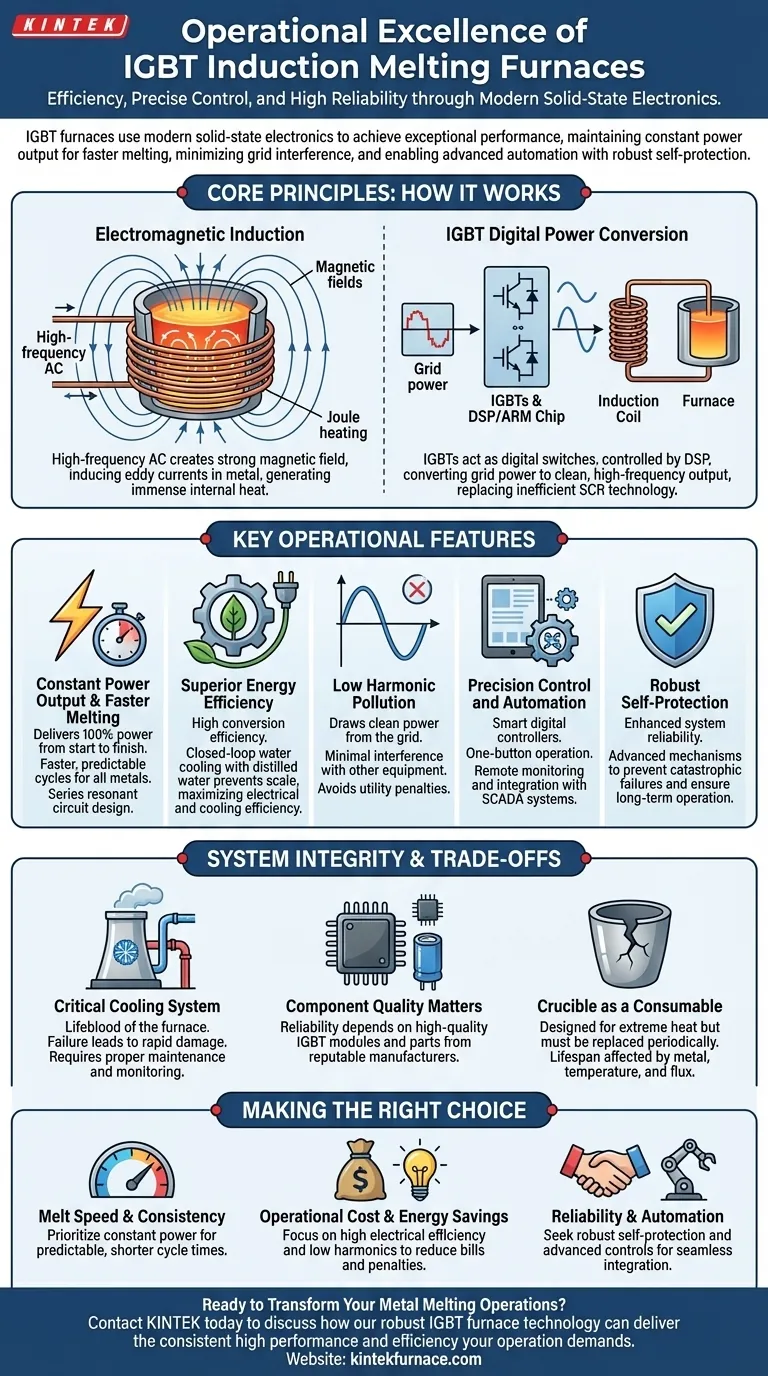

Come funziona un forno IGBT: i principi fondamentali

Un forno IGBT modernizza il principio secolare del riscaldamento a induzione sostituendo i componenti di potenza tradizionali con una tecnologia digitale avanzata. Questo cambiamento è la fonte dei suoi principali benefici operativi.

La base: induzione elettromagnetica

Il processo fondamentale rimane lo stesso di tutti i forni a induzione. Una corrente alternata ad alta frequenza viene fatta passare attraverso una bobina di rame raffreddata ad acqua.

Questa corrente genera un campo magnetico potente e in rapida evoluzione all'interno della bobina. Quando un materiale conduttivo come l'acciaio o il rame viene posto all'interno di questo campo, il campo induce forti correnti elettriche interne, note come correnti parassite.

La resistenza elettrica naturale del materiale contrasta queste correnti parassite, generando un immenso calore attraverso un processo chiamato riscaldamento Joule, che fonde rapidamente il metallo dall'interno verso l'esterno.

Il vantaggio IGBT: conversione di potenza digitale

L'innovazione chiave è come il forno crea la corrente ad alta frequenza. Gli IGBT (Insulated Gate Bipolar Transistors) sono componenti elettronici ad alta potenza e a commutazione rapida.

Questi transistor agiscono come interruttori digitali, sezionando l'elettricità di rete standard e riformandola in un'uscita pulita ad alta frequenza. Sono controllati da un DSP (Digital Signal Processor) o un chip ARM, che consente una gestione precisa della potenza e della frequenza.

Questo approccio digitale è un significativo miglioramento rispetto alla vecchia tecnologia SCR (Silicon Controlled Rectifier), che era meno efficiente, più difficile da controllare e creava un notevole rumore elettrico.

Caratteristiche operative chiave spiegate

L'uso della tecnologia IGBT si traduce direttamente in vantaggi tangibili sul pavimento della fabbrica. Queste caratteristiche non sono isolate; lavorano insieme per creare un sistema di fusione più efficiente e affidabile.

Potenza costante in uscita e fusione più rapida

Forse il vantaggio operativo più significativo è la capacità del forno di mantenere una potenza costante in uscita.

Grazie al suo design a circuito risonante in serie, l'erogazione di potenza del sistema non è influenzata da cambiamenti nel carico elettrico o dallo spessore del rivestimento del forno. Fornisce il 100% della potenza dall'inizio della fusione fino alla fine.

Ciò si traduce in tempi di fusione misurabilmente più rapidi e durate di ciclo prevedibili, un vantaggio critico per la pianificazione della produzione, specialmente quando si fondono acciaio inossidabile, rame o alluminio.

Efficienza energetica superiore

Il sistema è progettato per l'efficienza a ogni livello. L'alimentatore IGBT stesso ha un'efficienza di conversione molto elevata, minimizzando l'energia sprecata.

Inoltre, il sistema di raffreddamento ad acqua a circuito chiuso utilizza spesso acqua distillata e scambiatori di calore. Ciò previene l'accumulo di incrostazioni e depositi minerali all'interno delle bobine di rame critiche, garantendo che la massima efficienza di raffreddamento ed elettrica sia mantenuta a lungo termine.

Basso inquinamento armonico

I vecchi forni basati su SCR erano noti per creare inquinamento armonico, una forma di rumore elettrico che distorce l'onda sinusoidale della rete elettrica. Ciò può interferire con altre apparecchiature elettroniche sensibili in fabbrica e portare a sanzioni da parte del fornitore di servizi.

I forni IGBT producono armoniche eccezionalmente basse. Ciò significa che prelevano energia pulita dalla rete, garantendo che funzionino senza interrompere altre apparecchiature di fabbrica ed evitando problemi di qualità dell'energia.

Controllo di precisione e automazione

I moderni forni IGBT sono gestiti da controllori intelligenti e completamente digitali. Ciò consente funzionalità come l'operazione a un pulsante per sequenze di avvio e arresto semplificate.

Questi sistemi includono anche ricche interfacce di comunicazione, che consentono il monitoraggio remoto, il controllo e l'integrazione in sistemi di automazione di fabbrica o SCADA più grandi.

Comprendere i compromessi e l'integrità del sistema

Sebbene altamente avanzato, le prestazioni di un forno IGBT dipendono dall'integrità dei suoi sistemi principali. Comprendere queste dipendenze è fondamentale per garantire l'affidabilità.

Il ruolo critico del sistema di raffreddamento

L'alta densità di potenza del forno genera un calore immenso, non solo nel metallo ma anche nell'elettronica e nella bobina di rame. Il sistema di raffreddamento ad acqua non è un accessorio; è la linfa vitale del forno.

Un guasto nel circuito di raffreddamento, sia esso dovuto a un guasto della pompa, a un blocco o a una perdita, può portare a un guasto rapido e catastrofico dell'alimentatore o della bobina stessa. La corretta manutenzione del circuito di raffreddamento è non negoziabile.

L'importanza della qualità dei componenti

L'affidabilità di un forno IGBT è direttamente legata alla qualità dei suoi componenti elettronici. I moduli IGBT, i condensatori e la scheda di controllo sono sofisticati e operano sotto forte stress.

I sistemi costruiti con componenti di produttori rinomati e di alta qualità dimostrano un'affidabilità a lungo termine significativamente maggiore e sono meno inclini a guasti prematuri. L'approvvigionamento di un forno da un produttore collaudato è fondamentale.

Il crogiolo del forno come consumabile

Il crogiolo, tipicamente realizzato in grafite o una ceramica specializzata, contiene il metallo fuso. È progettato per resistere a temperature estreme ma è in definitiva un articolo consumabile.

La durata del crogiolo è influenzata dal tipo di metallo fuso, dalla temperatura di colata e dagli additivi chimici (flusso) utilizzati. La sua sostituzione rappresenta un costo operativo ricorrente che deve essere considerato nella pianificazione finanziaria.

Fare la scelta giusta per la tua attività

La scelta della giusta tecnologia di fusione dipende dall'equilibrio tra i tuoi obiettivi di produzione primari e le realtà operative.

- Se il tuo obiettivo principale è la velocità di fusione e la coerenza: La potenza costante in uscita di un forno IGBT è il suo vantaggio distintivo, offrendo tempi di ciclo prevedibili e più brevi rispetto alle tecnologie più vecchie.

- Se il tuo obiettivo principale sono i costi operativi e il risparmio energetico: La combinazione di alta efficienza elettrica e basso inquinamento armonico riduce direttamente le bollette elettriche ed elimina il rischio di penali per il fattore di potenza.

- Se il tuo obiettivo principale è l'affidabilità e l'automazione: Cerca sistemi con robuste funzioni di auto-protezione, uso documentato di componenti elettronici di alta qualità e controlli digitali avanzati per un'integrazione perfetta.

Comprendendo i principi alla base delle sue caratteristiche, puoi prendere una decisione informata che si allinei ai tuoi specifici obiettivi operativi e finanziari.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio operativo |

|---|---|

| Potenza costante in uscita | Cicli di fusione più veloci e prevedibili dall'inizio alla fine. |

| Efficienza energetica superiore | Bollette elettriche più basse e minima energia sprecata. |

| Basso inquinamento armonico | Prelevamento di energia pulita, evitando interferenze di rete e penali. |

| Controllo digitale avanzato | Automazione semplificata, monitoraggio remoto e gestione precisa. |

| Robusta auto-protezione | Affidabilità del sistema migliorata e rischio ridotto di guasti catastrofici. |

Pronto a trasformare le tue operazioni di fusione del metallo?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a fonderie e impianti di lavorazione dei metalli soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a induzione a fusione IGBT, forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di produzione uniche, sia che il tuo obiettivo sia massimizzare la velocità di fusione, minimizzare i costi operativi o ottenere la piena automazione.

Contatta KINTEL oggi per discutere come la nostra robusta tecnologia di forni IGBT può offrire le prestazioni elevate e l'efficienza costanti che la tua attività richiede.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche