Nel suo nucleo, un forno per porcellana è costruito con quattro componenti fondamentali. Questi sono un elemento riscaldante ad alta temperatura, un controllore di temperatura di precisione, una camera di cottura per contenere il lavoro e un sistema per un raffreddamento controllato. I modelli avanzati integrano anche un sistema a vuoto. Queste parti lavorano in concerto per eseguire cicli di riscaldamento e raffreddamento altamente specifici, trasformando le polveri ceramiche in restaurazioni dentali forti ed estetiche.

L'obiettivo finale di un forno per porcellana non è semplicemente generare calore, ma eseguire programmi di cottura complessi e multistadio con assoluta coerenza. La comprensione dei suoi componenti rivela come raggiunge il controllo preciso necessario per sviluppare le proprietà fisiche ed estetiche esatte richieste per i materiali dentali moderni.

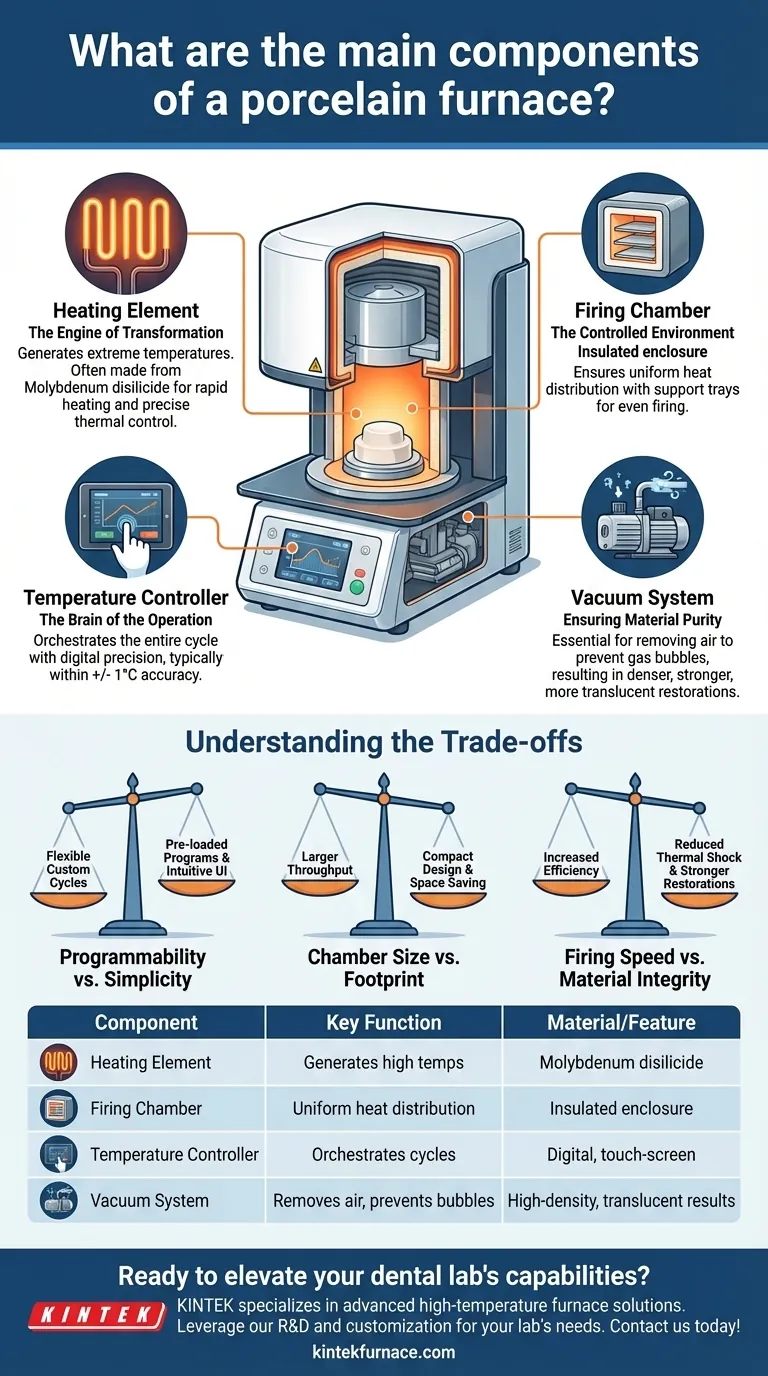

L'anatomia di un forno per porcellana

Ogni componente svolge un ruolo distinto e critico nel processo di cottura. La qualità e l'integrazione di queste parti determinano l'accuratezza, l'affidabilità del forno e la qualità finale della restaurazione dentale.

L'elemento riscaldante: il motore della trasformazione

L'elemento riscaldante è responsabile della generazione delle temperature estreme necessarie per la sinterizzazione delle ceramiche dentali. È il cavallo di battaglia del forno.

Questi elementi sono tipicamente realizzati in disilicuro di molibdeno, un materiale scelto per la sua capacità di resistere a temperature incredibilmente elevate e di riscaldarsi rapidamente. Ciò consente al forno di seguire con precisione i cambiamenti di temperatura programmati.

La camera di cottura: l'ambiente controllato

La camera di cottura, o muffola, è l'involucro isolato in cui vengono collocate le restaurazioni dentali per la cottura. Il suo design è fondamentale per garantire risultati coerenti.

Una camera ben progettata fornisce una distribuzione uniforme del calore, eliminando punti caldi o freddi che potrebbero compromettere la restaurazione. Le restaurazioni sono collocate su vassoi di supporto in ceramica o metallo all'interno di questa camera per consentire un riscaldamento uniforme.

Il controllore di temperatura: il cervello dell'operazione

Il controllore di temperatura è il cervello elettronico che orchestra l'intero ciclo di cottura. Dettaglia esattamente come si comporta l'elemento riscaldante.

I forni moderni dispongono di controllori digitali con interfacce touchscreen che consentono ai tecnici di programmare ogni fase del ciclo, inclusa la velocità di aumento della temperatura (rampa), il tempo di mantenimento alla temperatura di picco (soak) e la velocità di raffreddamento. I modelli di fascia alta mantengono una precisione entro +/- 1°C, un fattore cruciale per i materiali ceramici sensibili.

Il sistema a vuoto: garantire la purezza del materiale

Molti forni per porcellana di alta qualità includono una pompa a vuoto. Questa non è una funzione secondaria; è essenziale per creare restaurazioni ad alta densità e bassa porosità.

Rimuovendo l'aria dalla camera durante il ciclo di riscaldamento, il sistema a vuoto impedisce il intrappolamento di bolle di gas all'interno della ceramica. Ciò si traduce in una restaurazione finale più forte, più densa e più traslucida, il che è fondamentale per i risultati estetici.

Comprendere i compromessi

Scegliere o utilizzare un forno comporta il bilanciamento di diversi fattori chiave. Comprendere questi compromessi è essenziale per abbinare l'attrezzatura al compito.

Programmabilità contro semplicità

Alcuni forni sono dotati di centinaia di programmi aperti e connettività USB per cicli personalizzati, ideali per la ricerca o i laboratori specializzati. Altri offrono un'interfaccia più semplice con programmi precaricati per i materiali più comuni. Più programmi offrono flessibilità ma possono introdurre complessità.

Dimensioni della camera contro ingombro

Una camera di cottura più grande può elaborare più restaurazioni contemporaneamente, aumentando la produttività. Tuttavia, ciò comporta il costo di un ingombro fisico maggiore e un potenziale maggiore consumo energetico. Un design compatto è spesso una priorità per i laboratori in cui lo spazio è limitato.

Velocità di cottura contro integrità del materiale

Sebbene i cicli di cottura rapidi possano aumentare l'efficienza del laboratorio, possono anche indurre shock termico e stress nella ceramica. La capacità di velocità del forno deve essere attentamente abbinata alle istruzioni specifiche del produttore della ceramica per evitare di compromettere la resistenza e la longevità della restaurazione.

Fare la scelta giusta per le tue esigenze

I tuoi obiettivi specifici dovrebbero dettare quali caratteristiche del forno devi privilegiare.

- Se la tua priorità principale è la produzione di routine di PFM o zirconia: Un forno con controllo della temperatura affidabile e un elemento riscaldante durevole è più critico della programmazione personalizzata estesa.

- Se la tua priorità principale è l'estetica avanzata e i materiali complessi: Dai priorità a un forno con un controllore di alta precisione, un robusto sistema a vuoto e una profonda programmabilità per gestire materiali sensibili.

- Se la tua priorità principale è l'efficienza in ufficio: Cerca un forno con un design compatto, un'interfaccia utente intuitiva e programmi precaricati per i materiali comuni per ridurre al minimo la curva di apprendimento.

In definitiva, la comprensione di questi componenti ti consente di selezionare e utilizzare un forno non solo come macchina, ma come strumento di precisione per creare restaurazioni dentali eccezionali.

Tabella riassuntiva:

| Componente | Funzione Chiave | Materiale/Caratteristica |

|---|---|---|

| Elemento riscaldante | Genera alte temperature per la sinterizzazione | Disilicuro di molibdeno per riscaldamento rapido |

| Camera di cottura | Fornisce una distribuzione uniforme del calore | Involucro isolato con vassoi di supporto |

| Controllore di temperatura | Orchestra i cicli di cottura | Digitale con touchscreen, precisione +/- 1°C |

| Sistema a vuoto | Rimuove l'aria per prevenire bolle | Essenziale per restaurazioni dense e traslucide |

Pronto ad elevare le capacità del tuo laboratorio dentale? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura su misura per i laboratori dentali. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una linea di prodotti diversificata che include Muffole, Tubi, Forni Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare precisamente le vostre esigenze sperimentali e produttive uniche, fornendo risultati coerenti e di alta qualità per le restaurazioni in porcellana. Contattaci oggi per discutere come i nostri forni possono ottimizzare il tuo flusso di lavoro e migliorare la qualità delle tue restaurazioni!

Guida Visiva

Prodotti correlati

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo il processo di sinterizzazione ha innovato le applicazioni della zirconia dentale? Migliorare resistenza, precisione ed efficienza

- Qual è lo scopo dei forni di sinterizzazione dentale? Trasformare la Zirconia in restauri dentali durevoli e di alta qualità

- Perché una ventilazione adeguata è importante nei forni di sinterizzazione dentale? Garantisci qualità e sicurezza nel tuo laboratorio

- Quali fattori determinano la qualità delle restaurazioni in zirconia sinterizzata? Materiale di base, attrezzatura e tecnica

- Quali fattori considerare nella scelta di un forno di sinterizzazione dentale? Garantisci qualità ed efficienza per il tuo laboratorio